Guia de

Erros Comuns de Impressão 3D

Os principais erros de impressão 3D com soluções práticas, específicas e ilustradas para os principais fatiadores.

Primeira Camada Não Adere

Descrição do Problema — A primeira camada de filamento solta da mesa ou as vezes nem sequer gruda. Muitas vezes o filamento solto esbarra no bico e causa uma bagunça.

Causa Geral — Este é o erro mais comum em impressão 3D, ele ocorre pois existe uma série de pré-requisitos que precisam sem cumpridos para que o filamento grude bem na mesa.

Mesa Desnivelada

A causa mais comum entre os iniciantes que ainda não se habituaram com o nivelamento de uma impressora 3D. Se o bico estiver muito distante da mesa o filamento não sofrerá pressão suficiente contra a mesa e acabará soltando. Se estiver muito perto poderá encontrar dificuldade para sair. Para encontrar a altura ideal veja as dicas de nivelamento abaixo:

Nivelamento Manual

Para que o bico não fique exageradamente próximo da mesa você pode nivela-la manualmente com um pedaço de folha de papel A4, para isso coloque o bico na posição padrão(Home All) e depois mova-o em direção a mesa e nivele-o até que a distância entre a mesa e o bico seja suficiente para a folha A4 passar raspando com um pouco de folga.Nivelamento Automático

Para aqueles que odeiam ficar nivelando a mesa, existem os niveladores automáticos que são instalados próximo ao bico e fazem o processo de nivelamento para você. Alguns exemplos: BLTouch, Piezo, Sensor Indutivo, Sensor Capacitivo.Colas

Se a mesa e o bico estiverem bem nivelados e o problema continua, muito provável que precise usar algum método de aderência mais eficaz. Veja abaixo alguns exemplos:

Cola bastão

Prática e barata a cola bastão pode ser encontrada em qualquer papelaria, teste antes em um papel para ver se ela fica pegajosa ao toque, as mais baratas normalmente não prestam.Spray de Cabelo Extra Forte

O mais prático e limpo, basta aplicar e pronto. Diversos marcas veem mostrando bons resultados, então não fique preso a nenhuma, teste com as que encontrar perto de você. Um bom indicativo da eficácia do spray é a presença do componente PVP.Gel com Álcool

Essa mistura é tão forte que pode até arrancar lascas do vidro se você exagerar nas proporções. Basta misturar Gel(com “PVP” na composição) e álcool.Cola Branca

Essa é a opção mais barata de todas, basta misturar aquela cola branca escolar tradicional com água. A desvantagem é que faz gera muita sujeira na mesa.Suco de ABS

Basta misturar Acetona pura(acetona para unhas não funciona) ou Solução preparadora com seus restos de filamento ABS, isso mesmo! A acetona presente nesses itens tem diversas funções no mundo da impressora 3D, umas delas é servir de aderência.Fita Azul de Pintor

Essa fita é barata e muito prática, ela é encontrada na maioria das lojas de construção mas só serve para uso em PLA pois não aguenta as temperaturas usadas na mesa do ABS.Fita Kapton

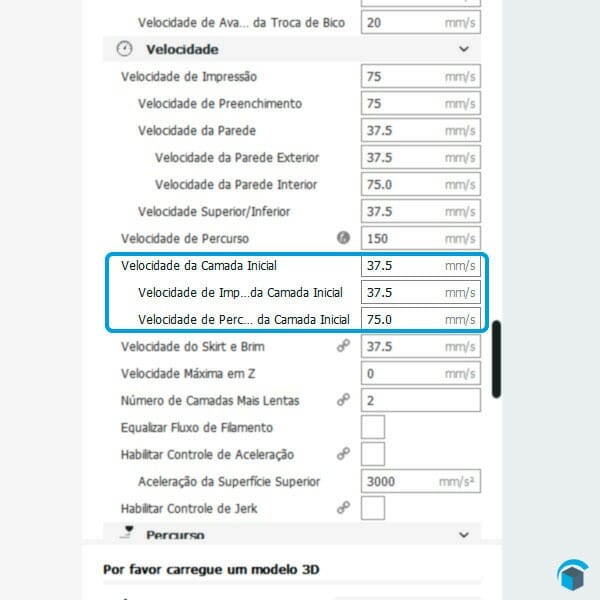

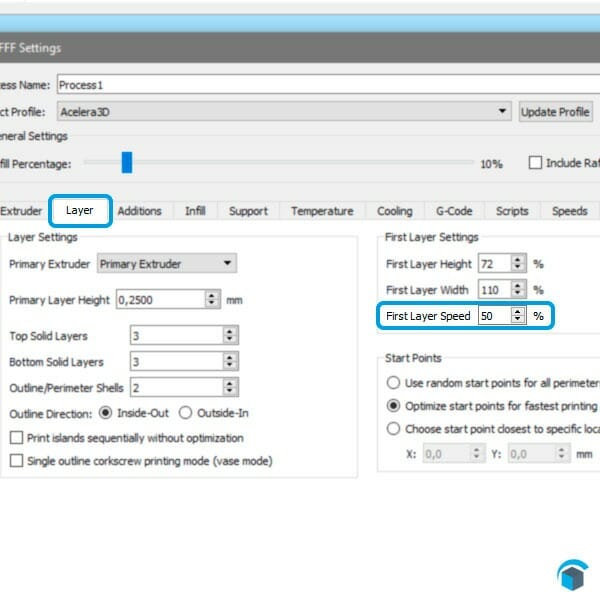

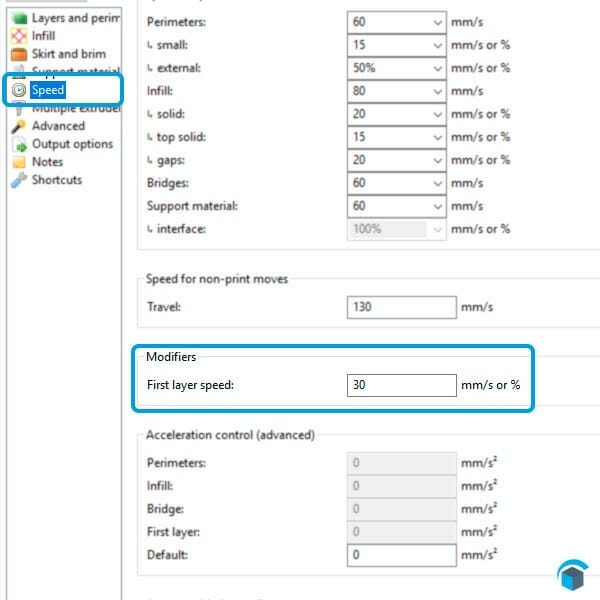

Essa fita é muito usada em eletrônica e aguenta altas temperaturas, unindo os benefícios da fita azul com a capacidade de ser usada em ABS.Diminuir Velocidade Primeira Camada

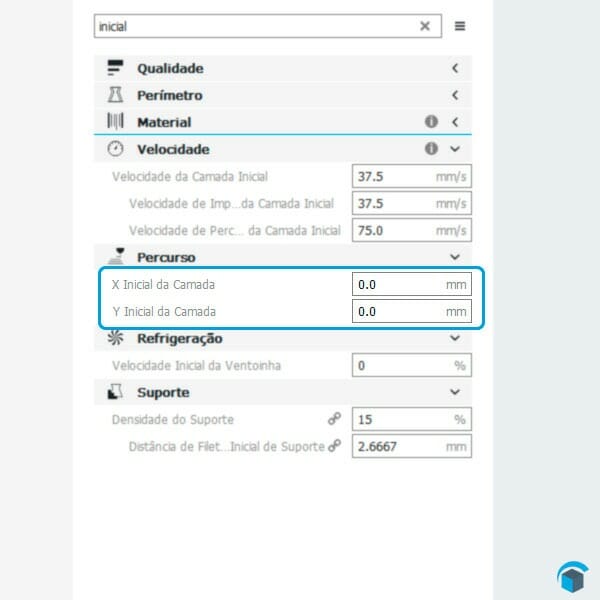

Se a velocidade de impressão estiver muito rápida podemos ter problemas de descolamento pelo motivo de o filamento não ter tido tempo de aderir na mesa.

Para resolver este problema os fatiadores possuem uma funcionalidade que permite que você configure a velocidade de impressão apenas para a primeira camada.

Configurações Comuns

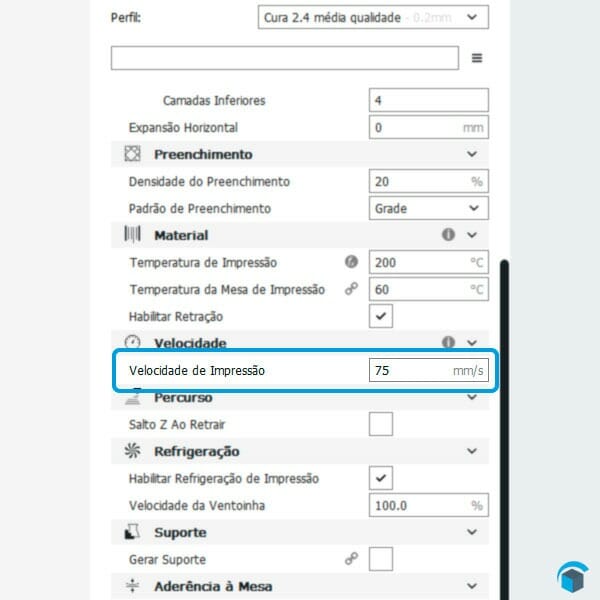

Normalmente se usa entre 30 e 50% das velocidades de impressão do restante da peça.Ex. Velocidade de 75mm/s * 0,50(50%) = 37,5mm.

Como diminuir a velocidade da primeira camada

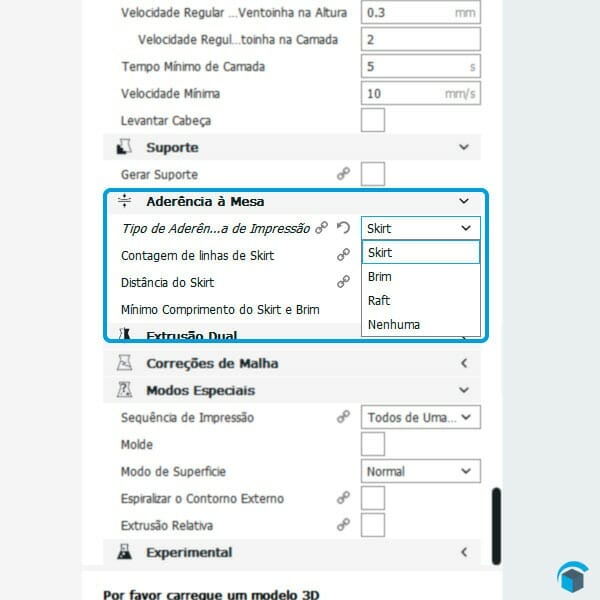

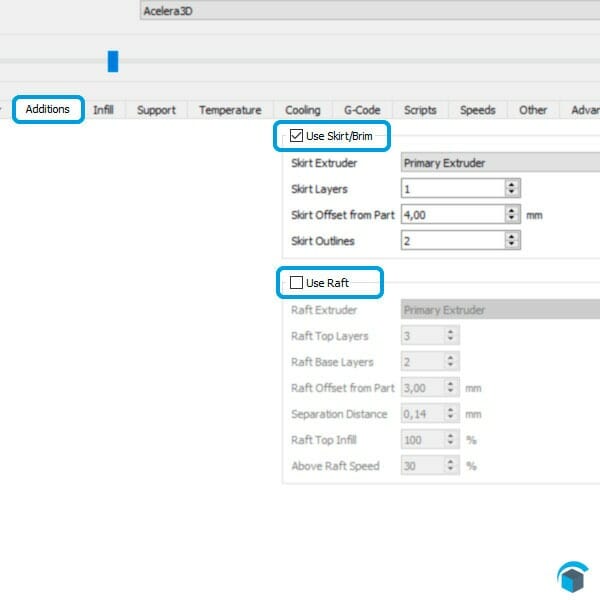

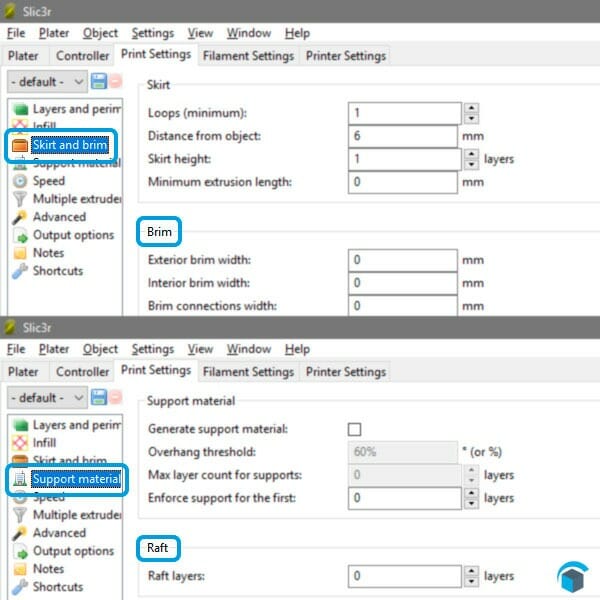

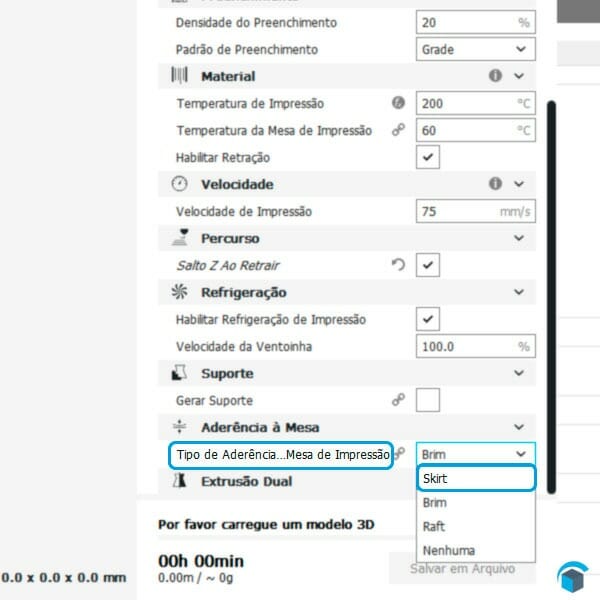

Veja abaixo como diminuir a velocidade da primeira camada nos principais fatiadores.Brim ou Raft

As vezes você está imprimindo uma parte muito pequena onde simplesmente não tem área de contato suficiente para fixar na mesa. Para isso existem várias opções que podem ajudar a aumentar e garantir uma boa fixação da peça à mesa. Veja abaixo:

Brim

Adiciona anéis extras ao redor do exterior da sua peça, semelhante à forma como a borda de um chapéu aumenta a circunferência do mesmo.Raft

Cria uma “jangada” sob a peça proporcionando assim uma maior área de contato com a mesa e o contato direto do Raft com a peça, como ambos são do mesmo material evita a questão do descolamento.Como ativar o Brim ou Raft?

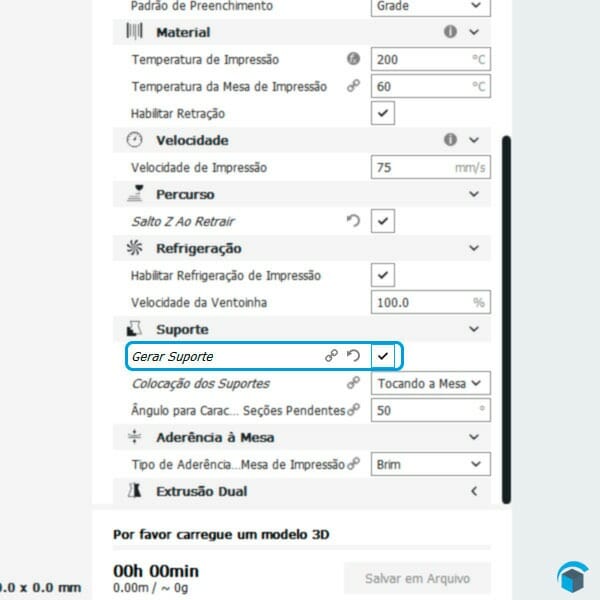

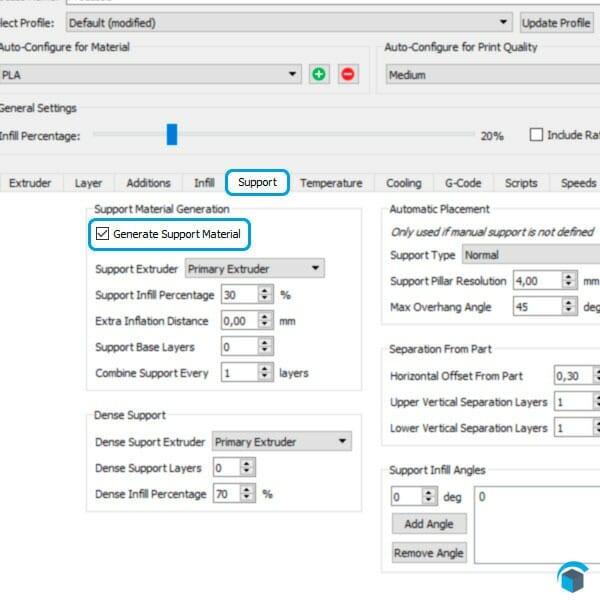

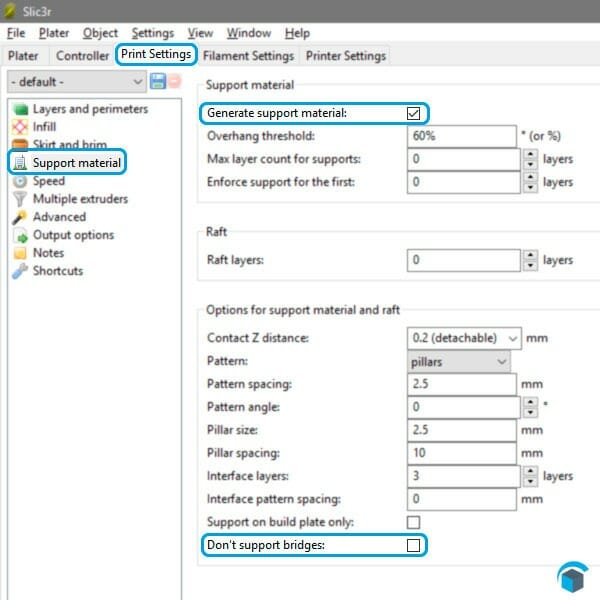

Veja abaixo como configurar nos principais fatiadores.Empenamento(Warping)

Descrição do Problema — As bordas da sua peça que tocam a mesa estão ficando empenadas. Elas se soltam da mesa seja no início, meio ou fim da impressão.

Causa Geral — Isso ocorre pois o plástico tende a encolher com o resfriamento. Para peças pequenas pode não fazer diferença. Porém, para as grandes pode equivaler a vários milímetros de retração.

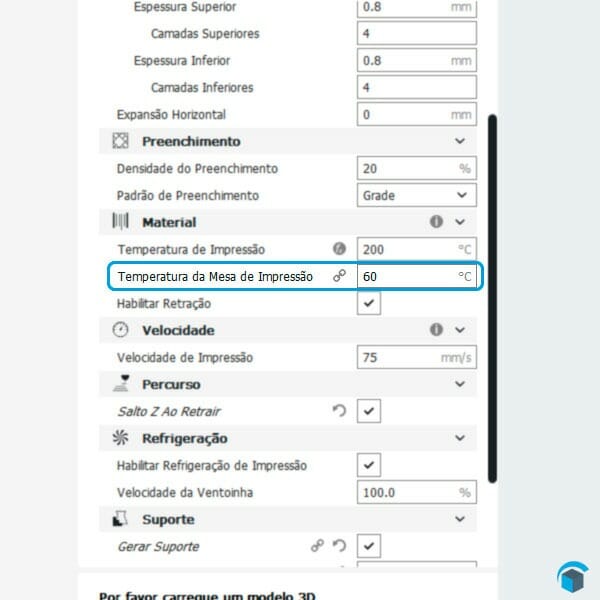

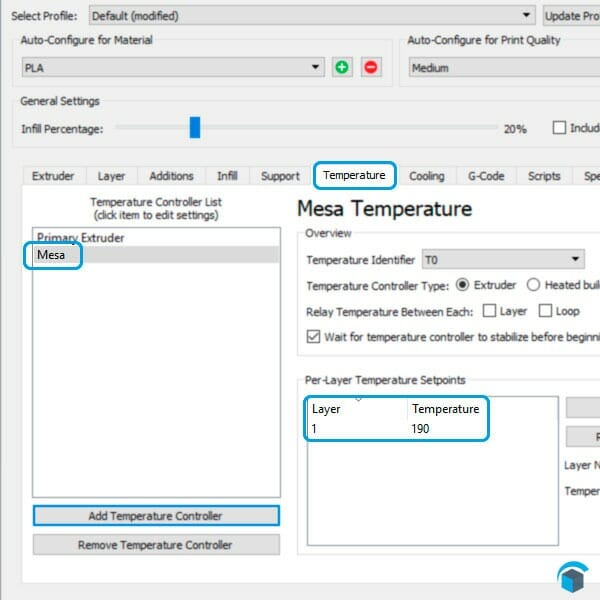

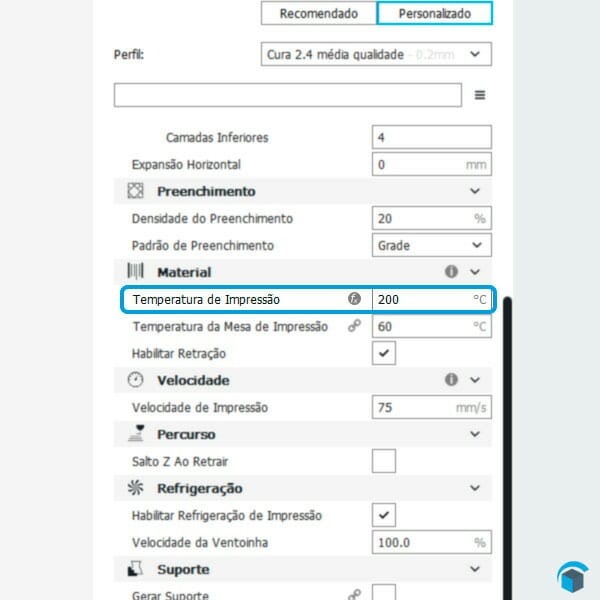

Temperatura Mesa

Manter a temperatura na base da peça onde o empenamento ocorre é a primeira medida a se tomar. Para materiais como o ABS o uso da mesa aquecida é indispensável.

As temperaturas indicadas podem variar entre os fabricantes, veja abaixo as temperaturas mais comuns para a mesa aquecida.

Configurações Comuns

Temperatura da mesa para PLATemperaturas que variam de 60º á 75º.

Temperatura da mesa para ABS

Temperaturas que variam de 90º á 120º.

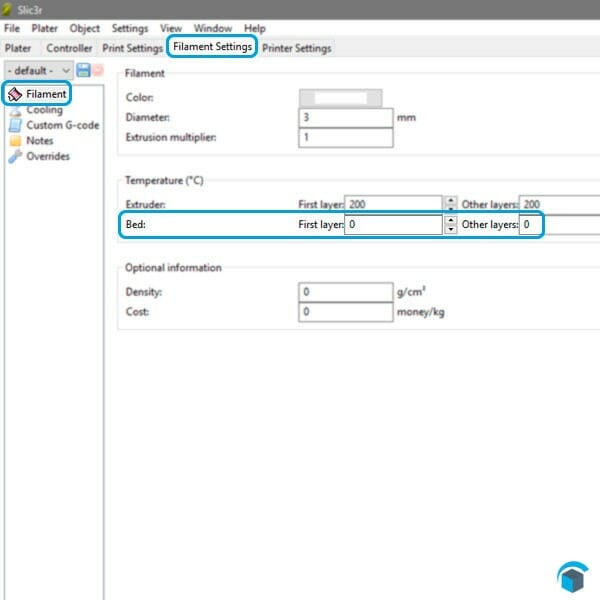

Como alterar a temperatura da mesa aquecida

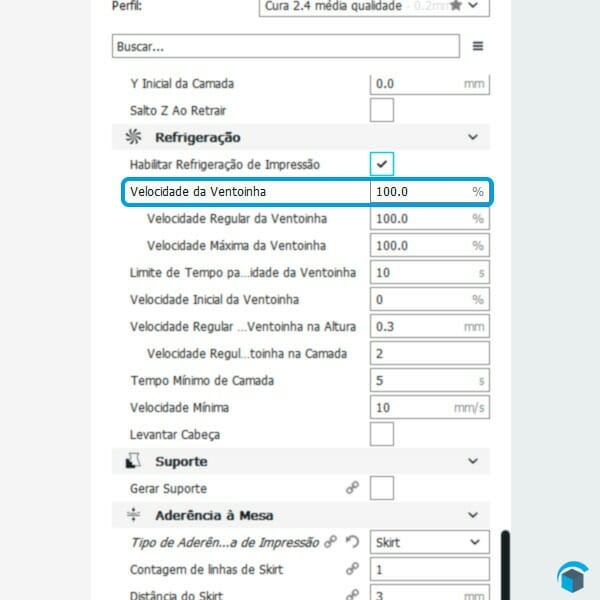

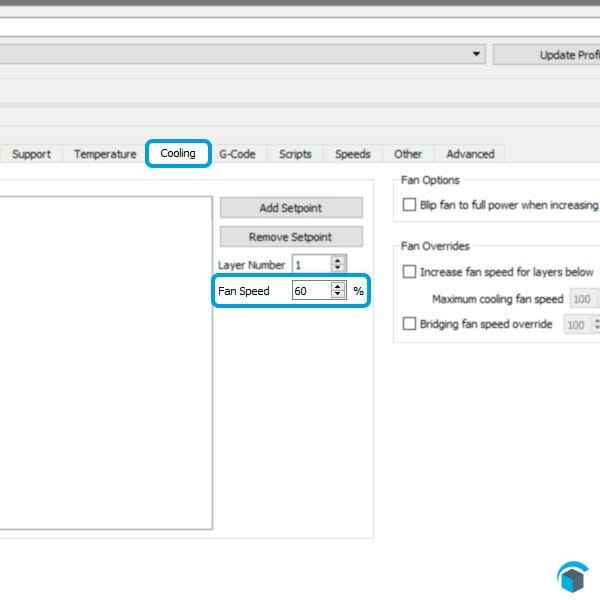

Veja abaixo como configurar nos principais fatiadores.Velocidade Ventilador

O resfriamento causado pelos ventiladores podem ser um grande problema. Porém o ventilador precisa ser tratado de formas diferentes para diferentes tipos de materiais.

PLA - Se estiver usando PLA, é pouco provável que o ventilador seja a causa do empenamento.

ABS - Para materiais como o ABS o ventilador pode ser tão perigoso que normalmente o recomendado é que desligue o ventilador. Porém saiba que essa não é uma regra fixa, existem casos em que um pouco de ventilação durante a impressão de ABS pode ser benéfico.

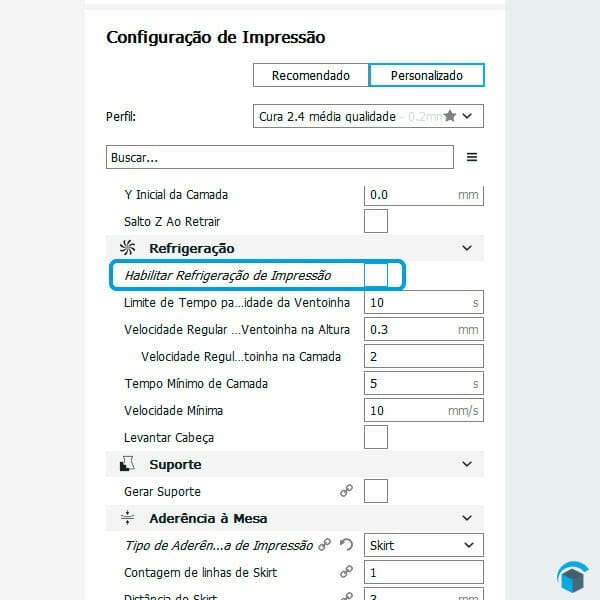

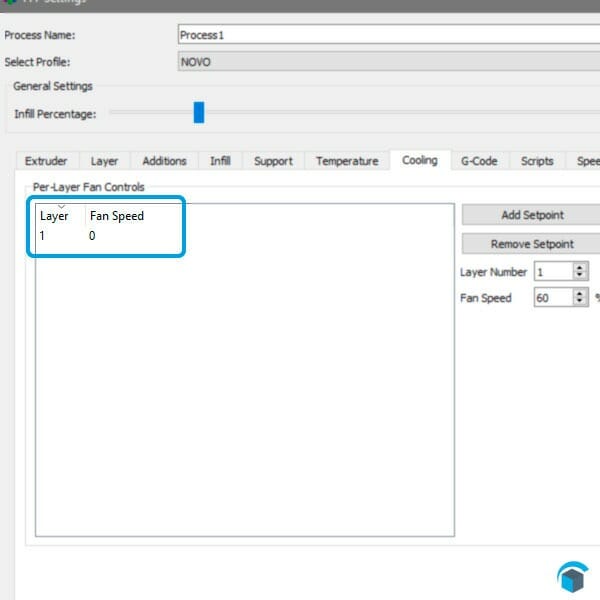

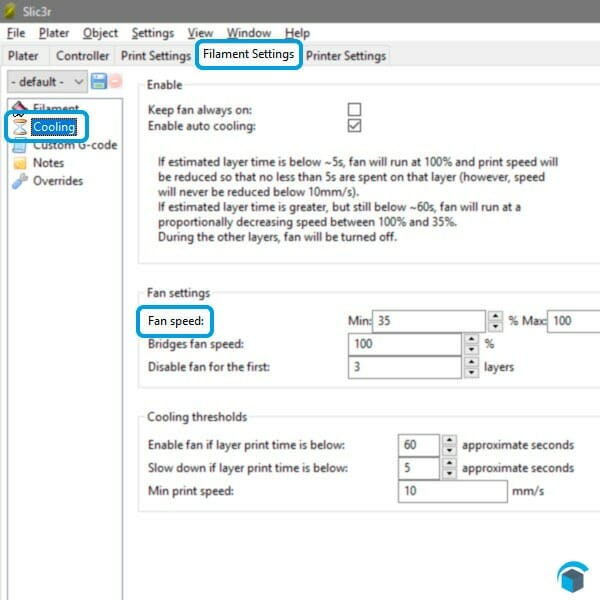

Como desativar o ventilador da impressora 3D

Veja abaixo como configurar nos principais fatiadores.Temperatura ambiente

A diferença da temperatura de impressão e a temperatura ambiente não pode ser muito grande. Caso contrário poderá provovar deformações.

Se achar que esse pode ser o problema você poderá diminuir ou aumentar tanto a temperatura do bico quanto a temperatura do ambiente em que a impressora se encontra.

Gabinete(Enclosure)

Embora uma cama aquecida possa manter as camadas inferiores da sua peça aquecidas, pode ser difícil manter as camadas superiores da peça integras quando você começar a imprimir objetos mais altos.Nesse caso, colocar sua impressora dentro de um gabinete irá lhe ajudar a regular a temperatura de todo o objeto.

Algumas máquinas já vem com gabinete especificamente para isso. Se a sua máquina incluir um gabinete, certifique-se de manter as portas fechadas durante a impressão, o que evitará que o calor escape.

Brim e Rafts

Se você já tentou todas as outras sugestões, mas suas partes ainda estão empenando, você também pode tentar incluir um brim ou raft na sua impressão. Esses recursos ajudarão a evitar o warping pois protegem as bordas da peça.

Brim

Adiciona anéis extras ao redor do exterior da sua peça, semelhante à forma como a borda de um chapéu aumenta a circunferência do mesmo.Raft

Cria uma “jangada” sob a peça proporcionando assim uma maior área de contato com a mesa e o contato direto do Raft com a peça, como ambos são do mesmo material evita a questão do descolamento.Altura da Camada

Fugindo das soluções relacionadas a temperatura, esse erro 3D é muitas vezes resolvido ao diminuir a altura da camada.

Isso porque, quanto mais finas forem as camadas menor será o estresse durante a impressão.

Configuração comuns

Tente diminuir a altura da camda para 0,2, não funcionando passe para o 0,15 e por final chega ao 0,1 como última opção.Impressão Parece Derretida

Descrição do Problema — Sua impressão está seguindo a forma do objeto corretamente, mas parece estar derretida. Podendo ser no começo, meio ou fim da peça.

Causa Geral — Isso acontece principalmente com o PLA que necessita de um resfriamento muito rápido. Se uma camada não for bem resfriada ela ficará deformada ao receber uma nova camada sobre ela.

Velocidade Ventilador

A causa mais comum para o sobreaquecimento é que o plástico não está a ser arrefecido no tempo certo. Porém o ventilador precisa ser tratado de formas diferentes para diferentes tipos de materiais.

PLA - Em alguns plásticos, como PLA por exemplo, precisa-se resfriá-lo o mais rápido possível para que o mesmo mantenha a forma desejada. Se a sua impressora inclui um ventilador de refrigeração, tente aumentar a velocidade do ventilador para resfriar o plástico mais rápido. Se a sua impressora não possui um ventilador, você pode instalar um facilmente, ou mesmo utilizar um ventilador residencial.

ABS - Para materiais como o ABS aumentar o ventilador pode ser um grande problema. Para isso, é mais recomendado que se estiver passando por esse problema, você veja as outras soluções para esse erro 3D.

Como aumentar velocidade do ventilador da impressora 3D

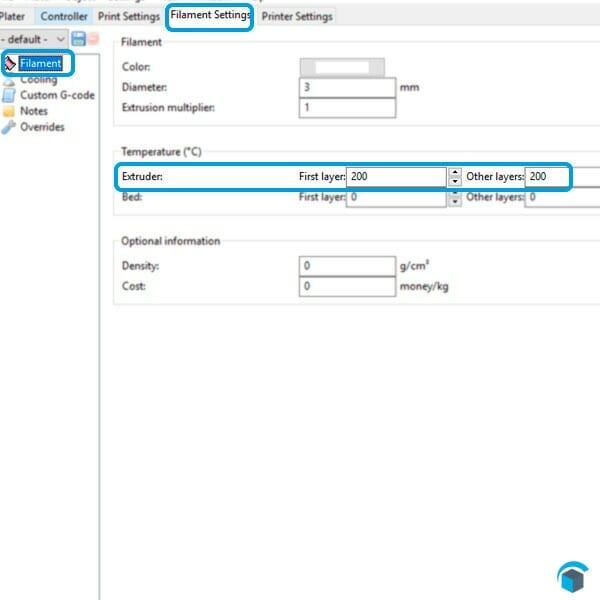

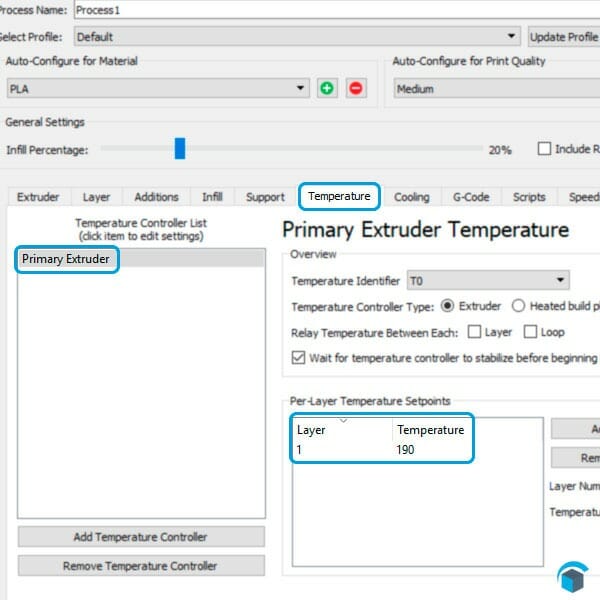

Veja abaixo como configurar nos principais fatiadores.Temperatura Hotend

Se você já estiver usando um ventilador de refrigeração e o problema persiste, você deve tentar imprimir a uma temperatura mais baixa.

Isso porque, quando o plástico é extrusado a uma temperatura mais baixa, ele é capaz de se solidificar mais rapidamente e manter a sua forma.

Configurações Comuns

Tente diminuir a temperatura de impressão entre 5 á 10°C para ver se isso ajuda.Tenha cuidado para não baixar a temperatura demais, pois isso pode gerar outro problema, o plástico pode encontrar dificuldades para sair pelo pequeno orifício do bico.

Como diminuir temperatura do bico da impressora 3D

Veja abaixo como diminuir a temperatura nos principais fatiadores.Velocidade de Impressão

Se você estiver imprimindo a camada muito rápido, pode não dar tempo suficiente para a camada resfriar antes de ser aplicada a próxima sobre ela.

Isto ocorre principalmente em peças muito pequenas onde o tempo de cada camada pode ser até mesmo de poucos segundos.

Configurações Comuns

Uma velocidade padrão entre os fatiadores é a de 60mm/s. Essa é uma velocidade considerada devagar encaminhando para a mediana. Se estiver tendo problemas já com essa velocidade, talvez seu problema seja outro.Caso contrário, tente diminuir algo entre 5 á 25% da velocidade de impressão e veja se obtém resultados.

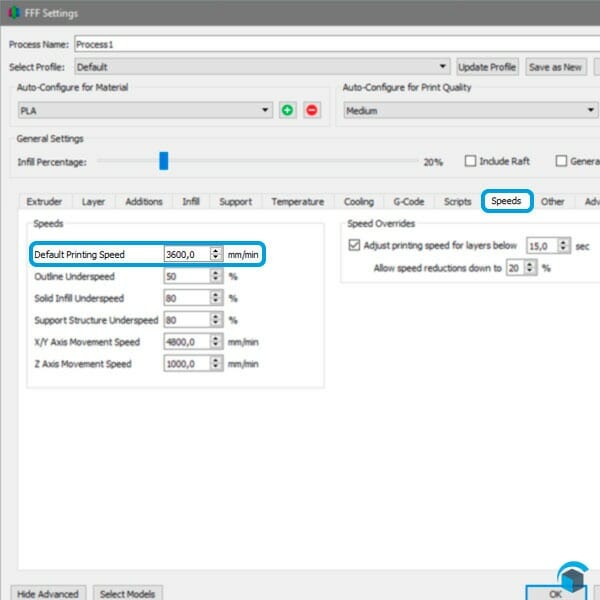

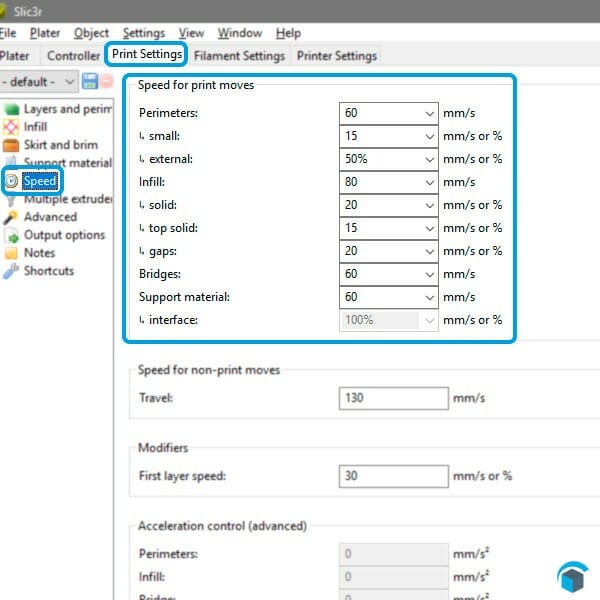

Como diminuir velocidade da impressora 3D

Veja abaixo como configurar nos principais fatiadores.Criar Cópias

Uma estratégia simples mas muito eficaz é criar uma cópia da peça que você está tentando imprimir ou importar uma segunda peça que possa ser impressa ao mesmo tempo.

Ao imprimir dois objetos de uma só vez o hotend precisará deslocar maiores distâncias e isso dará o tempo necessário para esfriar cada uma das peças.

Falta de Plástico na Extrusão

Descrição do Problema — Sua impressão parece estar faltando plástico. Muitas vezes pode se ver buracos e falhas ao longo da extensão da peça.

Causa Geral — Isso acontece pois, o hotend não sabe a quantidade exata de plástico que sai e portanto pode acontecer de sair menos plástico que o especificado no software fatiador.

Para Testar — Para testar esse erro 3D recomendamos o cubo de 20 milímetros, com pelo menos 3 perímetros(paredes). Na parte superior do cubo, verifique se os perímetros estão fortemente ligados entre si. Caso contrário altera as configurações até conseguir.

Bico Parcialmente Entupido

Uma pequena obstrução pode estar bloqueando parcialmente ou o fluxo do filamento no seu hotend. Tente empurrar manualmente o filamento na extrusora. Apesar de simples em muitos casos é o suficiente para remover o que estiver impedindo a passagem.

Como Fazer

- Aqueça - Coloque para aquecer o hotend na temperatura adequada para o material que você estiver usando.

- Empurre - Após alcançado a temperatura, pressione com uma leve força o filamento. A maioria das impressoras possui um botão no motor da extrusora para apertar e então empurrar o filamento.

Caso seu hotend use um tubo de PTFE para bowden remova para facilitar o acesso ao filamento.

Se tudo correr como esperado oque estiver impedindo a passagem sairá junto com o fluxo.

Se isso não resolveu mas você acha que o problema é realmente o bico entupido leia a seção "Bico Entupido" para mais soluções.

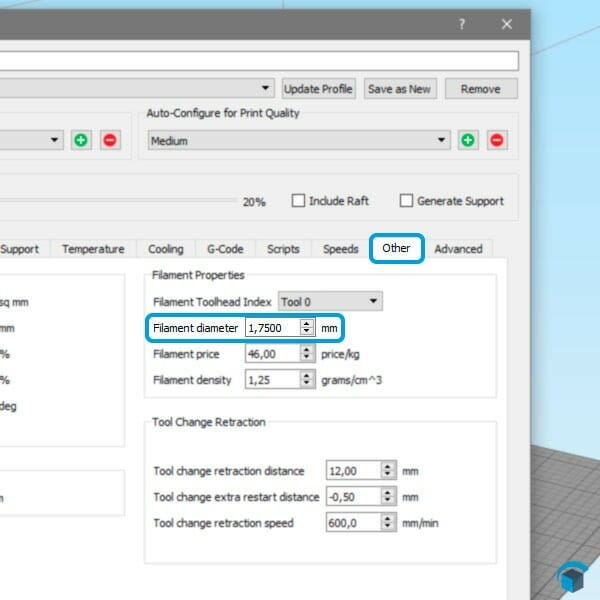

Diâmetro do Filamento

A primeira coisa a se verificar é se o diâmetro do filamento corresponde com oque está posto no software fatiador. Certifique-se de que este valor corresponde ao filamento que você adquiriu.

O ideal é medir o filamento em diversos locais e fazer uma média do diâmetro do mesmo, levando em consideração as variações de diâmetro e ovalização. Para isso você deve medir em um ponto e no mesmo ponto girar o paquímetro 90° e medir novamente.

Depois de medir em diversos pontos (de 10 a 20) você deve fazer a média e indicar este valor no seu fatiador.

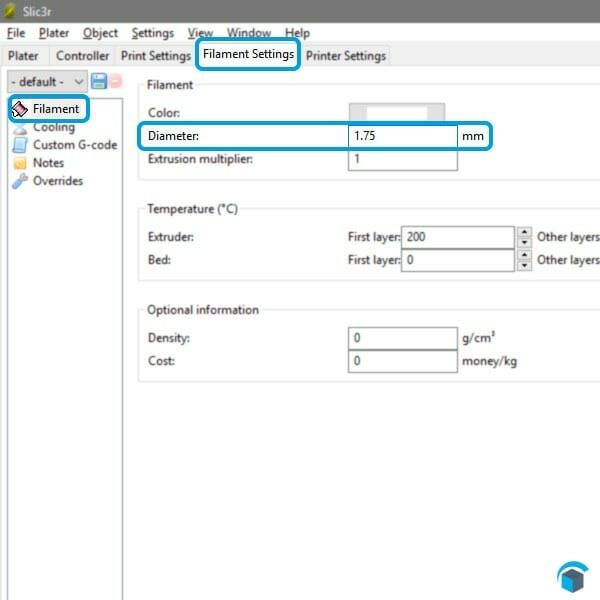

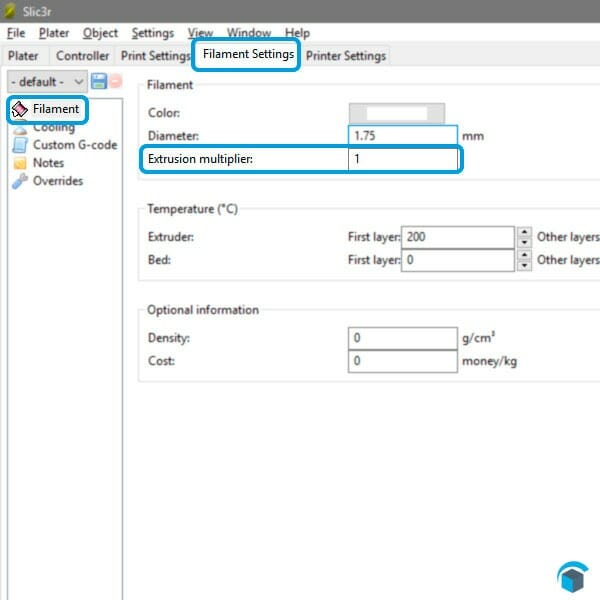

Como alterar diâmetro do filamento no fatiador

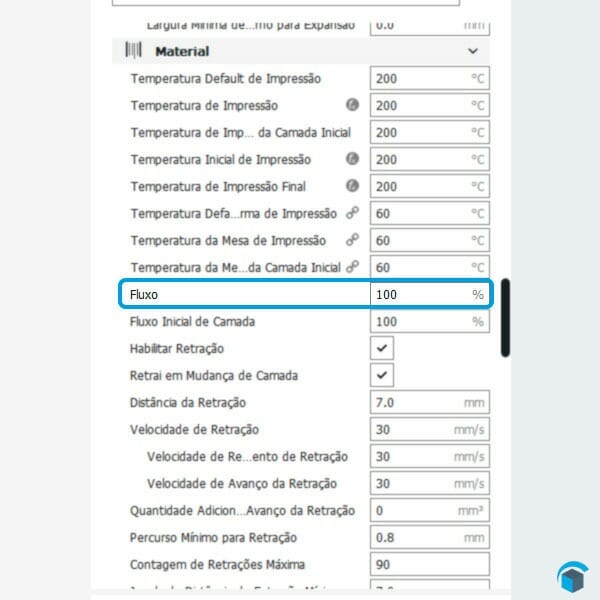

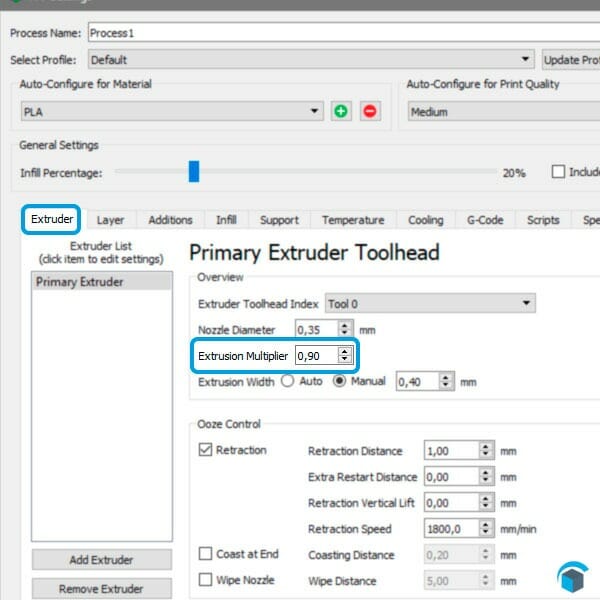

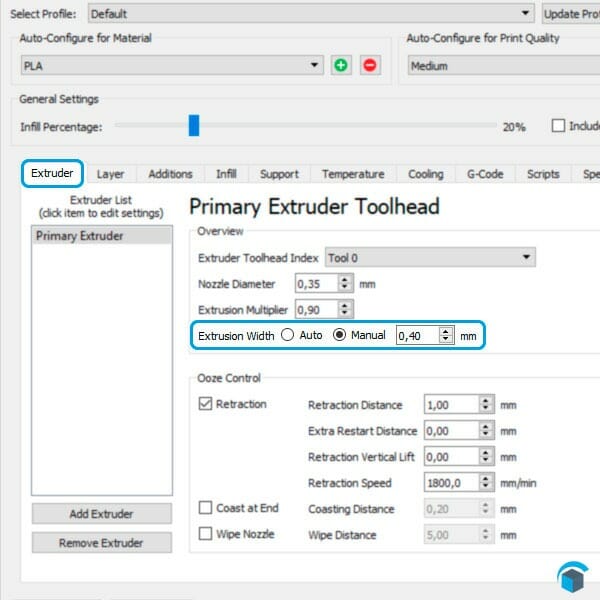

Veja abaixo como configurar nos principais fatiadores.Multiplicador de Extrusão

Essa é uma configuração muito útil que permite que você modifique facilmente a quantidade de plástico que é extrusado.

Exemplo - se o seu multiplicador de extrusão é de 1,0 e você alterá-lo para 0.95, isso significa que você terá uma extrusão com 5% menos plástico do que anteriormente.

Configurações comuns

PLA - É típico usar um multiplicador de extrusão perto de 0,9 para o PLA.ABS - O ABS tende a ter multiplicadores de extrusão mais perto de 1.0.

Tente aumentar o seu multiplicador de extrusão em 5% e veja se os problemas somem.

Como Alterar o Multiplicador de Extrusão

Veja abaixo como alterar o multiplicador de extrusão da sua impressora 3D nos principais fatiadores.Cicatrizes no Topo

Descrição do Problema — Marcas e cicatrizes aparecem no topo de suas peças. A superfície que deveria ser lisa acaba ficando cheia de traços.

Causa Geral — Isso ocorre quando o bico tenta se mover de um local para outro, mas acaba arrastando no plástico previamente impresso.

Multiplicador de Extrusão

Pode ser que seu hotend esteja extrusando muito plástico, para isso existe o multiplicador de extrusão uma configuração muito útil que permite modificar facilmente a quantidade de plástico que é extrusado. Como exemplo, se o seu multiplicador de extrusão é de 1,0 e você alterá-lo para 1.05, isso significa que você terá uma extrusão com 5% mais plástico do que anteriormente.

É comum usar um multiplicador de extrusão perto de 0,9 para o PLA enquanto ABS tende a ter multiplicadores de extrusão mais perto de 1.0. Tente diminuir o seu multiplicador de extrusão em 5% e veja se as cicatrizes somem.

Como Alterar o Multiplicador de Extrusão

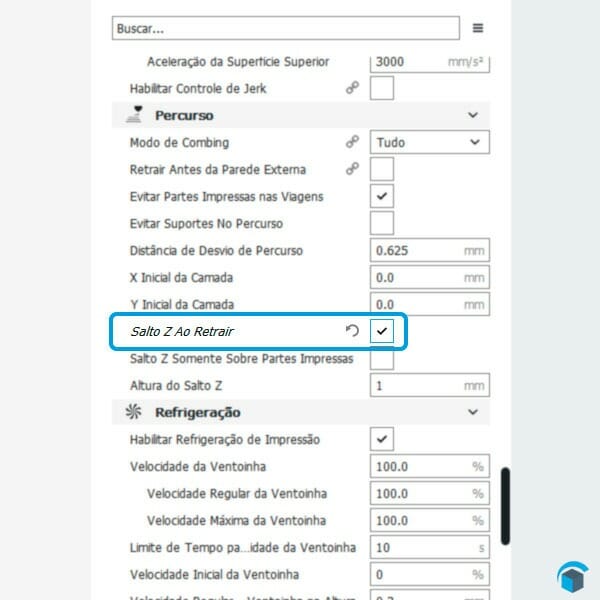

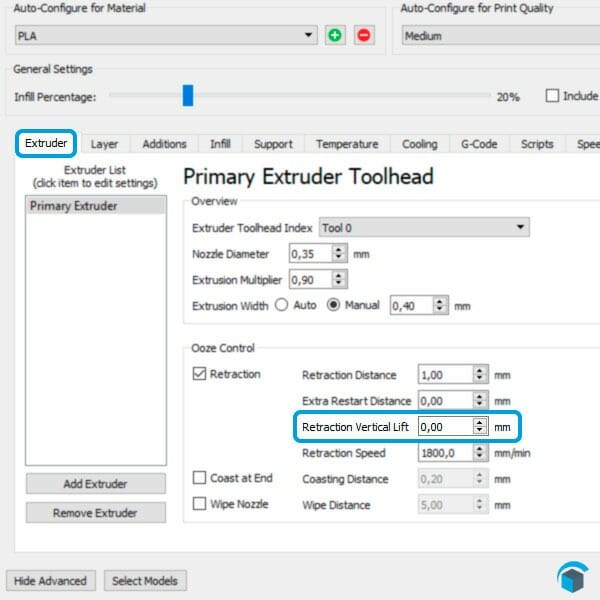

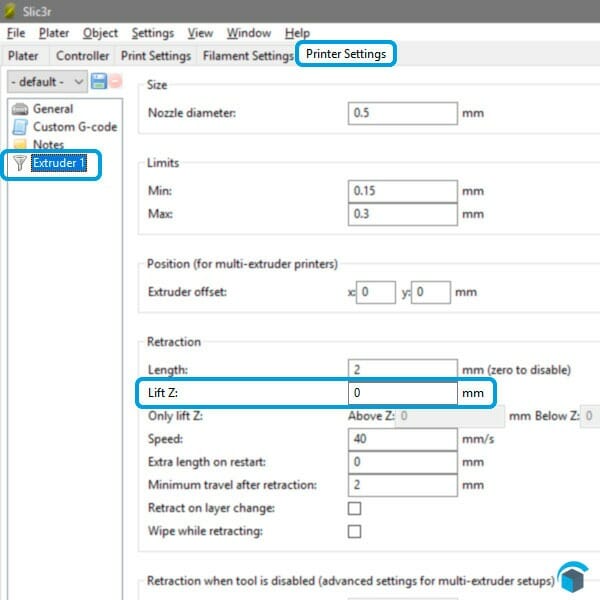

Veja abaixo como alterar o multiplicador de extrusão nos principais fatiadores:Salto em Z

Uma boa maneira de evitar cicatrizes nas camadas superiores de sua impressão é uma configuração presente nos fatiadores que permite que o bico levante quando for saltar de um local para outro na sua impressão evitando com que ele arraste sobre a peça.

Extrusão Parando no Meio da Impressão

Descrição do Problema — Tudo está indo bem. As peças estão até sendo bem impressas. Porém chega um momento que sua impressão para do nada. Seja no início ou meio da impressão.

Causa Geral — Isso pode ocorrer por uma simples falta de filamento ou até um superaquecimento na placa.

Sem Filamento

Pode parecer óbvio mas a maioria dos casos de quando a impressão para no meio é por falta de filamento ou por conta do filamento.

Portanto verifique se você ainda tem filamento no carretel e se o mesmo está chegando até o bico.

Filamento Patinando

Durante a impressão, o motor da extrusora está girando constantemente tentando empurrar o filamento para que haja a extrusão. Se você tentar imprimir muito rapidamente ou extrusar muito plástico, a engrenagem de extrusão pode acabar “comendo” o filamento até que não haja mais plástico para fazer o atrito e mover o filamento para frente. Se o motor da extrusora está girando, mas o filamento não está se movendo, provavelmente esta é a causa.

Tente aumentar a temperatura de impressão entre 5 e 10° C, pois isso irá gerar maior fluidez do material auxiliando a diminuir o esforço gerado para passar pelo pequeno orifício do bico.

Se essa dica não funcinar leia "O Filamento está Patinando" aqui no Guia de Erros 3D para ver mais dicas.

Bico Entupido

Se nenhuma das causas mencionadas resolveram o problema, então é muito provável que o bico esteja entupido. Se isso acontece no meio da impressão, você deve verificar e certificar-se de que o filamento esteja limpo e que não há poeira no carretel.

Se tiver muita poeira no filamento, isso pode causar uma obstrução, uma vez que este material acumula-se dentro do bico. Se isso não resolveu mas você acha que o problema é realmente o bico entupido leia "Bico Entupido" aqui mesmo no Guia de Erros 3D para mais soluções.

Driver Superaquecido

O motor da extrusora tem que trabalhar muito durante a impressão. Ele está constantemente girando para frente e para trás, empurrando e puxando o filamento para frente e para trás. Se os componentes eletrônicos da impressora não tiverem resfriamento suficiente, podem sobreaquecer os drivers do motor.

Esses drivers normalmente têm um corte térmico que fará com que ele pare de funcionar se a temperatura ficar muito alta. Se isso acontecer, os motores dos eixos X e Y estarão girando e movendo a cabeça da ferramenta da extrusora, mas o motor da extrusora não estará se movendo. A única maneira de resolver esse problema é desligando a impressora e permitindo que a eletrônica esfrie. Se o problema continuar uma boa opção seria adicionar um ventilador extra.

Bico Entupido

Descrição do Problema — Seu bico parece não estar extrusando todo o filamento que deveria estar. Ou pior, não está extrusando nada.

Causa Geral — A peça que mais sofre em uma impressora é o bico, quilos e mais quilos de filamento passam por um minúsculo buraco. Inevitavelmente vários problemas podem aparecer.

Empurrar o Filamento

Uma pequena obstrução pode estar bloqueando parcialmente ou totalmente o fluxo do filamento no seu hotend. Tente empurrar manualmente o filamento na extrusora. Apesar de simples em muitos casos é o suficiente para remover o que estiver impedindo a passagem.

Como Fazer

- Aqueça - Coloque para aquecer o hotend na temperatura adequada para o material que você estiver usando.

- Empurre - Após alcançado a temperatura, pressione com uma leve força o filamento. A maioria das impressoras possui um botão no motor da extrusora para apertar e então empurrar o filamento.

Caso seu hotend use um tubo de PTFE para bowden remova para facilitar o acesso ao filamento.

Se tudo correr como esperado oque estiver impedindo a passagem sairá junto com o fluxo.

Puxada a Frio

A puxada a frio, também conhecida como método atômico pode ser usado para desobstruir o bico da sua impressora. Ele irá limpar o bloqueio, puxando a sujeira ou material carbonizado para fora do bocal pela parte de cima. A vantagem desse método é que você não precisa desmontar o hotend para aplica-lo.

Passo a passo

- Passo 1 - Aqueça o hotend até a temperatura do último material usado

- Passo 2 - Corte aproximadamente 20cm(do mesmo material do último filamento usado) e tente deixa-lo o mais reto possível.

- Passo 3 - Espere até o bico esquentar a temperatura desejada e então insira o pedaço de filamento até começar a sair pelo bico ou até onde conseguir(pode não ser fácil caso esteja muito entupido). Se sua impressora usar um bowden(aquela que usa um tubo PTFE que vai do hotend até a extrusora) remova o tubo para facilitar o processo.

- Passo 4 - Agora desligue seu hotend

-

Passo 5 - Após resfriar, mande esquentar até a temperatura do material escolhido, porém com uma redução considerável na temperatura. Mais especificamente até alcançar a temperatura de transição vítrea. Ou seja, a temperatura em que o filamento começa a não ser mais totalmente sólido.

Algumas sugestões de temperatura:- PLA: 60-65ºC

- ABS: 100-105ºC

- PETFG: 80-85ºC.

- Assim que atingir a temperatura comece a puxar o material com firmeza. Se tudo foi feito corretamente o filamento deve vir carregado com oque estava impedindo a extrusão. O objetivo é que a ponta do filamento saia limpa, então repita o processo até você conseguir tirar uma ponta que venha limpa.

Linha ou Fio

Você irá precisar de algo resistente e que caiba no bico de sua impressora, itens normalmente usados: Corda de guitarra, agulha para aplicação de insulina, fio de cobre ou desentupidores de bico.

Como Fazer: Pré-aqueça o bico á temperatura do material usado e comece a tentar cutucar o buraco do bico até furar oque estiver bloqueando. Feito isso, empurre o filamento, o objetivo é que o que estava bloqueando saia junto ao empurrar. Você pode precisar refazer esse processo algumas vezes.

Fogo

Uma opção muito eficiente porém mais trabalhosa é remover o bico da impressora e coloca-lo no fogo, seja no fogão ou maçarico, a ideia é que o que estiver bloqueando a passagem será derretido, ai então é só passar algo pelo buraco e ele estará limpinho. A vantagem desse método em comparação com o "Fio e Linha" é que ao remover o bico você pode ver oque tem dentro dele.

Química

Esses métodos são mais perigoso pois usam substâncias altamente tóxicas. Certifique-se que esteja em um local bem ventilado para que o vapor dessas substâncias não sejam inalados. Caso respingue em seu corpo lave imediatamente.

Acetona(ABS):

A acetona possui uma ação que derrete o ABS, aproveitando-se disso basta você deixar o bico de molho em um recipiente com o ABS. Esse método também funciona para ASA, PMMA, HIPS e Policarbonato.

Acetato de etila, Clorofórmio(PLA):

Mesmo método acima, basta deixa o bico de molho no produto e o que estiver bloqueando será derretido.

Separação de Camadas

Descrição do Problema — Sua peça está se partindo. Seja pequenas aberturas na peça ou um corte que permite a impressão ser divida em outros pedaços, isso ocorre no início meio ou fim da impressão.

Causa Geral — Os requisitos para ocorrer uma boa fusão entre as camadas não foram bem atendidos.

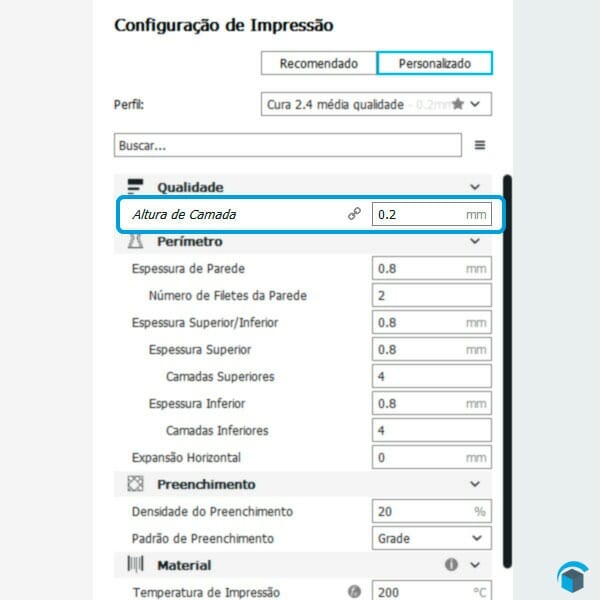

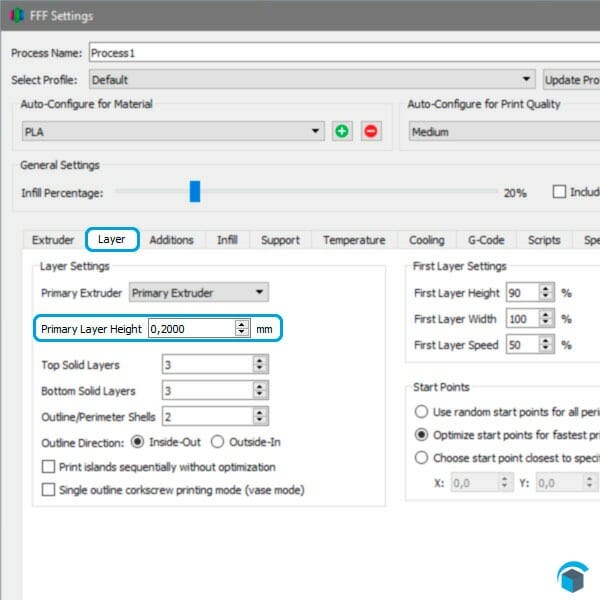

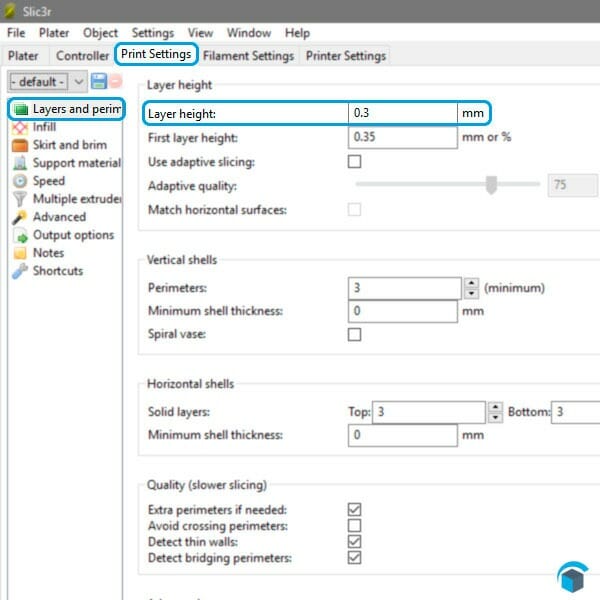

Altura da Camada

Como regra geral, não se deve ter uma altura de camada maior do que 80% do diâmetro do bico da sua impressora, ou seja, se o bico for de 0,4 mm, não ultrapasse os 0,32 mm de altura de camada, pois isso fará com que uma camada não fique suficientemente prensada sobre a outra, ocasionando assim o descolamento da mesma e a aparição de rachaduras.

Como alterar altura da camada

Veja abaixo como alterar a altura da camada da sua impressora 3D nos principais fatiadores:Temperatura Muito Baixa

Plástico quente se une melhor do que plástico frio. Se você perceber que as camadas não estão se ligando e você tem certeza de que a altura de camada esta correta, então é possível que seu filamento precise ser impresso com uma temperatura mais alta para criar uma fusão maior.

Exemplo

Se você tentou imprimir em plástico ABS a 190°C, você provavelmente descobriu que as camadas da peça se quebram facilmente. Isto ocorre porque o ABS necessita tipicamente ser impresso em torno de 220-235°C para criar uma ligação forte entre as camadas. Então, verifique se você está usando a temperatura correta para o filamento usado. Tente aumentar a temperatura entre 5 e 10° e veja se obtém melhorias.Como aumentar a temperatura

Veja abaixo como aumentar a temperatura da sua impressora 3D nos principais fatiadores:Velocidade Ventilador

Se para ocorrer uma boa fusão entre camadas é necessário altas temperaturas é importante manter a atenção na ventilação da peça. Se o ventilador estiver muito forte poderá afetar a fusão entre as camadas.

Se a sua impressora inclui um ventilador de refrigeração, tente diminuir a velocidade do ventilador para resfriar o plástico mais rápido.

Para materiais como o ABS, provavelmente será melhor até mesmo desligar o ventilador.

Como diminuir a velocidade do ventilador da impressora 3D

Veja abaixo como configurar nos principais fatiadores.Usar Gabinete

Embora uma cama aquecida possa manter as camadas inferiores da sua peça aquecidas, pode ser difícil manter as camadas superiores da peça integras quando você começar a imprimir objetos mais altos.

Nesse caso, colocar sua impressora dentro de um gabinete irá lhe ajudar a regular a temperatura de todo o objeto.

Algumas máquinas já vem com gabinete especificamente para isso. Se a sua máquina incluir um gabinete, certifique-se de manter as portas fechadas durante a impressão, o que evitará que o calor escape.

Extrusão Inconsistente

Descrição do Problema — Suas camadas paracem estar irregulares? Esse erro 3D normalmente pode ser identificado observando-se a extrusão de perto, se você perceber que a extrusão parece variar de tamanho, provavelmente está com esse erro.

Causa Geral — Podendo ser problema mecânico ou de software, de uma forma ou de outra seu filamento deve estar encontrando problemas para sair pelo bico.

Filamento Preso

Essa solução muitas vezes passa despercebida, mas o filamento deve ter um caminho tranquilo até chegar ao bico aquecido. O carretel de filamento precisa girar livremente e o filamento desenrolar facilmente.

Se a sua impressora incluir um tubo PTFE, verifique também se o filamento pode passar facilmente por esse tubo. Se houver muita resistência no tubo tente limpa-lo ou aplicar um pouco de lubrificação dentro.

Bico Entupido

Uma pequena obstrução pode estar bloqueando parcialmente ou totalmente o fluxo do filamento no seu hotend. Tente empurrar manualmente o filamento na extrusora. Apesar de simples em muitos casos é o suficiente para remover o que estiver impedindo a passagem.

Como Fazer

- Aqueça - Coloque para aquecer o hotend na temperatura adequada para o material que você estiver usando.

- Empurre - Após alcançado a temperatura, pressione com uma leve força o filamento. A maioria das impressoras possui um botão no motor da extrusora para apertar e então empurrar o filamento.

Caso seu hotend use um tubo de PTFE para bowden remova para facilitar o acesso ao filamento.

Se tudo correr como esperado oque estiver impedindo a passagem sairá junto com o fluxo.

Se isso não resolveu mas você acha que o problema é realmente o bico entupido leia a seção "Bico Entupido" para mais soluções.

Altura da Camada

Como regra geral, não se deve ter uma altura de camada maior do que 80% do diâmetro do bico da sua impressora, ou seja, se o bico for de 0,4 mm, não ultrapasse os 0,32 mm de altura de camada, pois isso fará com que uma camada não fique suficientemente prensada sobre a outra, ocasionando assim o descolamento da mesma e a aparição de rachaduras.

Como alterar altura da camada

Veja abaixo como alterar a altura da camada da sua impressora 3D nos principais fatiadores:Temperatura Muito Baixa

Plástico quente se une melhor do que plástico frio. Se você perceber que as camadas não estão se ligando e você tem certeza de que a altura de camada esta correta, então é possível que seu filamento precise ser impresso com uma temperatura mais alta para criar uma fusão maior.

Exemplo

Se você tentou imprimir em plástico ABS a 190°C, você provavelmente descobriu que as camadas da peça se quebram facilmente. Isto ocorre porque o ABS necessita tipicamente ser impresso em torno de 220-235°C para criar uma ligação forte entre as camadas. Então, verifique se você está usando a temperatura correta para o filamento usado. Tente aumentar a temperatura entre 5 e 10° e veja se obtém melhorias.Como aumentar a temperatura

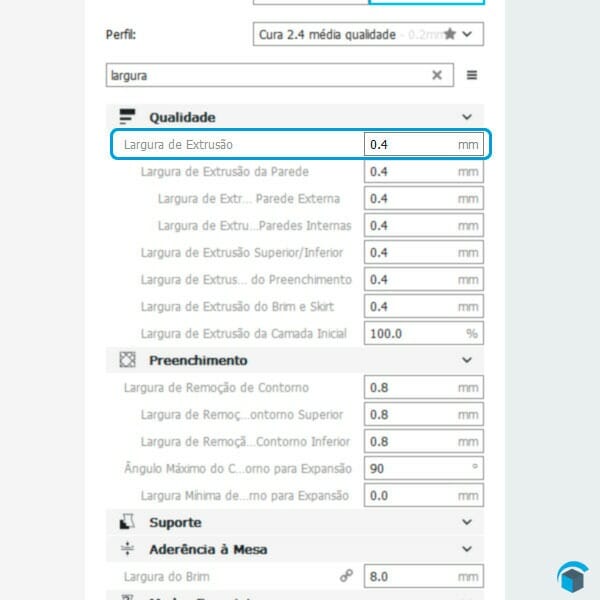

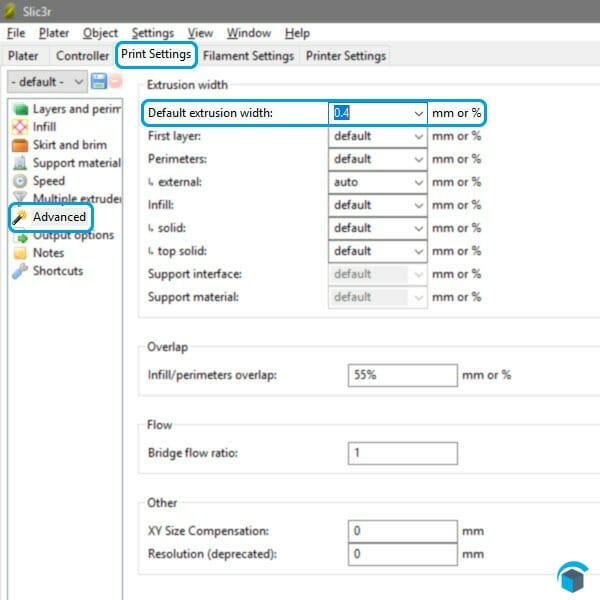

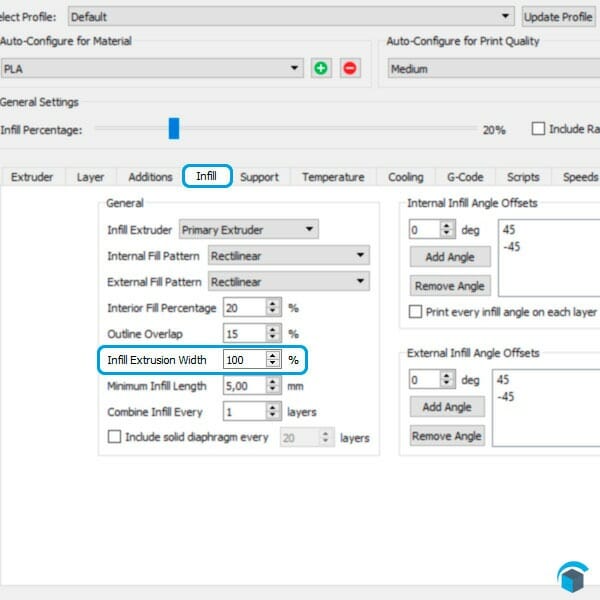

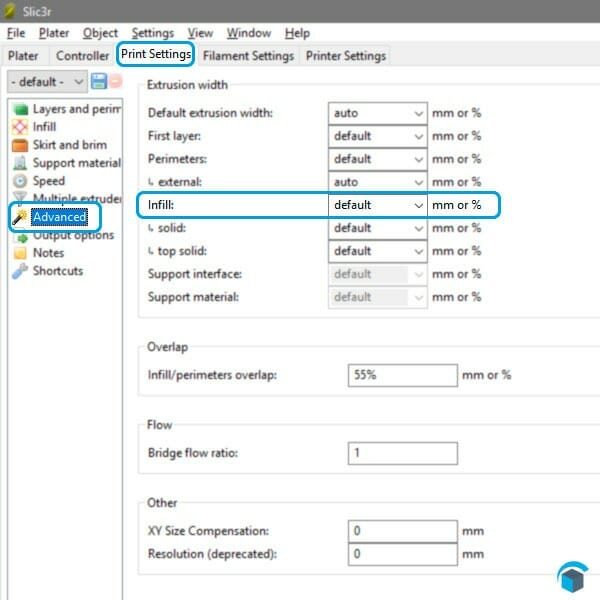

Veja abaixo como aumentar a temperatura da sua impressora 3D nos principais fatiadores:Largura da Extrusão

Outra configuração a ser verificada é a largura de extrusão que você especificou para sua extrusora. Se a largura da extrusão for significativamente menor que o diâmetro do seu bico, isso pode causar esse erro 3D.

Como regra geral, a largura da extrusão deve estar entre 100 e 150% do diâmetro do bocal. Se a sua largura de extrusão estiver muito abaixo do diâmetro do bico (por exemplo, uma largura de extrusão de 0,2 mm para um bico de 0,4 mm), a sua extrusora não conseguirá empurrar um fluxo de filamento consistente.

Filamento Ruim

O filamento de baixa qualidade pode conter aditivos extras que afetam a consistência do plástico.

Outros podem ter um diâmetro de filamento inconsistente que ficam muitos distantes do prometido, por exemplo filamento de 1,75mm que quando medido apresentam números muito diferentes, o que também causará uma extrusão inconsistente.

Finalmente, muitos plásticos também tendem a se degradar com o tempo. Por exemplo, o PLA e o ABS tendem a absorver a umidade do ar e com o tempo, isso fará com que esse erro 3D apareça.

Engrenagem Extrussora

Se você verificou tudo acima e ainda está tendo problemas com esse erro 3D, talvez seja melhor verificar se há problemas mecânicos na sua extrusora. Por exemplo, muitas extrusoras usam uma engrenagem de acionamento com dentes afiados que mordem o filamento. Isso permite que a extrusora mova o filamento para frente e para trás com facilidade.

Estas extrusoras também incluem tipicamente um ajuste que altera a força com que a engrenagem de acionamento é pressionada no filamento. Se essa configuração estiver muito baixa, os dentes da engrenagem de transmissão não terão contato suficiente com filamento, o que afeta a capacidade da extrusora de controlar com precisão a posição do filamento.

Verifique também se esa engrenagem não está desgastada, a maioria delas é feita de latão que dependendo da qualidade pode se desgastar excessivamente com o uso.

Lacunas em Paredes Finas

Descrição do Problema — Sua peça está com buracos perto das paredes da peça? Como o bico da impressora possui tamanho fixo, você pode encontrar problemas ao imprimir paredes muito finas que são apenas um pouco mais grossas que o diâmetro do bico.

Exemplo — Se você estiver tentando imprimir uma parede de 1,0 mm de espessura com uma um bico de 0,4 mm. Seu fatiador poderá tentar imprimir 2 camadas de 0,4 cada e deixar sobrar 0,2mm de lacuna.

Causa Geral — Os softwares fatiadores não sabem trabalhar muito bem com paredes muito finas.

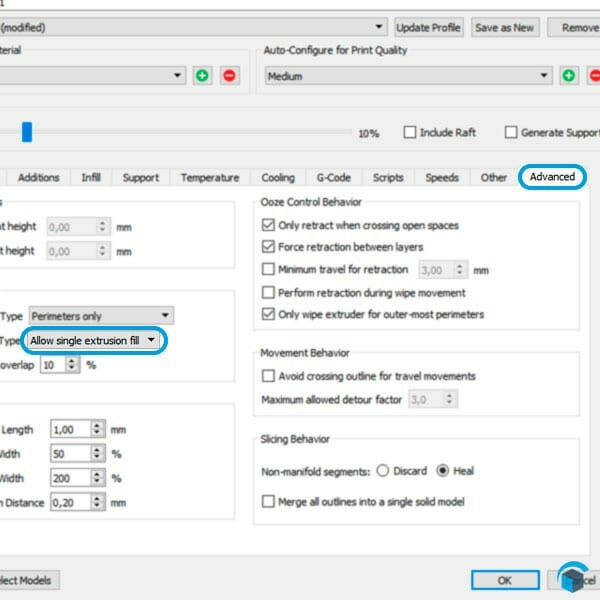

Preencher Lacunas

Essa opção(que nem sempre funciona), permite que os fatiadores identifiquem as lacunas presentes na peça e alterem a quantidade extrudada de filamento naquela região para que as lacunas sejam preenchidas.

Essa é uma configuração que normalmente já vem ativa por padrão nos fatiadores. Porém é possível que em alguns casos ela prejudique a qualidade de peça já que a alteração da quantidade de filamento extrudado pode não ser exatamente aquilo que se esperava. Caso isso aconteça e você precisa preencher as lacunas, tente as outras recomendações.

Largura da Extrusão

Alterar a "grossura" do filamento extrudado afetará como o fatiador processará sua peça.

Tente aumentar ou diminuir o diâmetro do filamento e veja se as lacunas são preenchidas.

Bico Fino

Se alterar as configurações não foi suficiente para o erro sumir ou caso você queira algo mais definitivo, considere adquirir um bico mais fino para sua impressora 3D.

Preenchimento Fraco

Descrição do Problema — O preenchimento(infill) de sua peça estar fraco? Você sente que é possível até quebrar a peça ao aperta-la levemente?

Causa Geral — Além da causa mais óbvia de percentagem de preenchimento, diversas outras funções como a velocidade e os padrões de preenchimento podem influenciar isso.

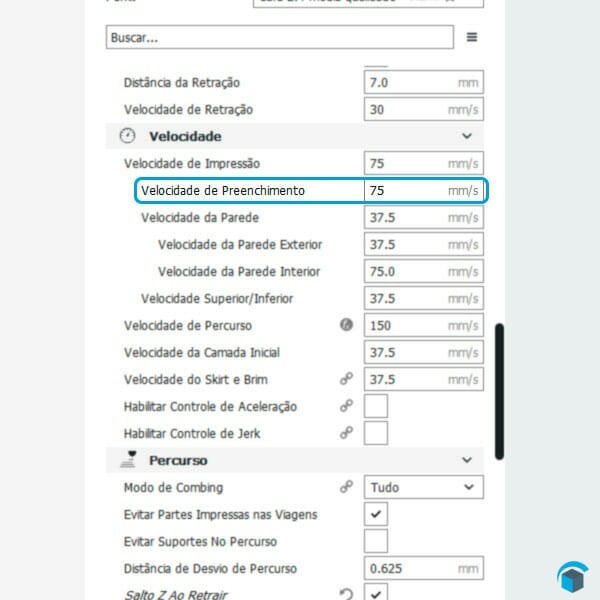

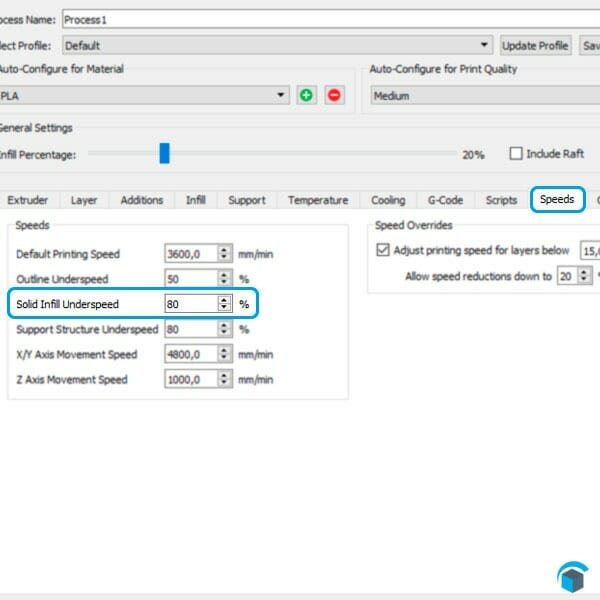

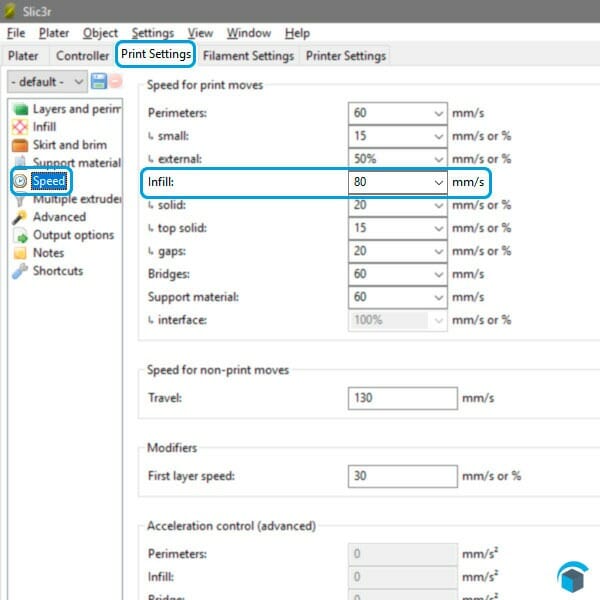

Velocidade do Infill

Para economizar tempo os fatiadores aumentam por padrão a velocidade de extrusão das partes interiores da peça. Apesar de ser uma ótima estratégia, ela poderá causar esse erro 3D caso você já tenha aumentado muito a velocidade geral da sua impressora.

Tente reduzir a velocidade do preenchimento em cerca de 25% e veja se o preenchimento da sua peça ficará mais forte.

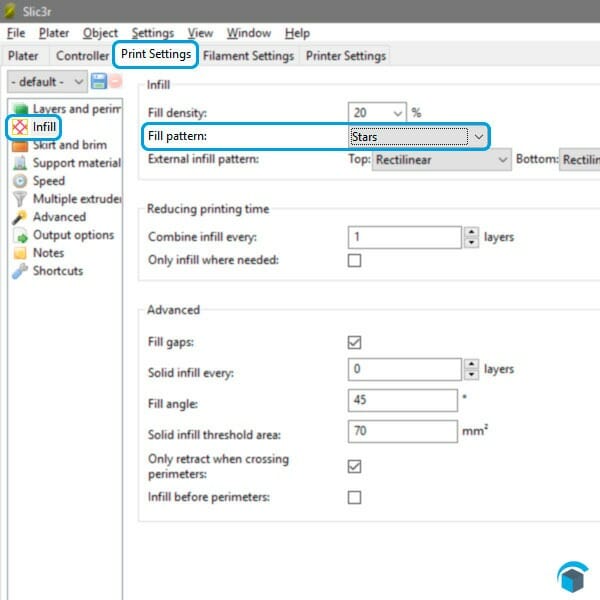

Padrões de Infill

A primeira configuração a ser checada é o padrão do infill que está sendo utilizado na impressão da sua peça. Alguns padrões tendem a ser mais sólidos do que outros. Seguem alguns exemplos:

Grid, Triangular, Lines, Triangles, Tri-hexagon, Cubic, Cubic(Subdivision), Octet, Quarter Cubic e Full Honeycomb: são padrões de preenchimento mais fortes que podem exiger mais tempo de impressão.

Rectilinear Concentric, Concentric 3D, Cross, Cross 3D, Gyroid e Fast Honeycomb: Podem sacrificar um pouco da força para obter velocidades maiores de impressão. Podem ser melhores também para filamentos flexíveis.

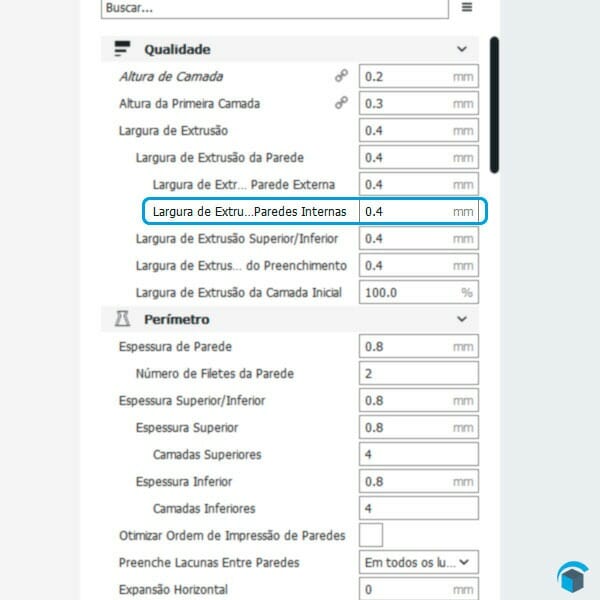

Largura do Infill

A maioria dos usuários só prestam atenção na densidade do preenchimento. Porém, para um preenchimento mais eficiente é necessário ficar atento a largura do preenchimento.

Dica

Uma dica famosa é, em caso de você aumentar a espessura do infill, vale a pena diminuir a porcentagem do mesmo. Exemplo: aumentar a largura da linha para 150% e diminuir o infill de 20% para 15%. Isso ajuda a economizar filamento.Aumentar Temperatura

Determinadas velocidades de impressão necessitam de temperaturas que consigam acompanhar proporcionalmente aquela velocidade.

Tente aumentar a temperatura do seu hotend em 5ºC e veja se obtém resultados.

Não Sai Material no Início

Descrição do Problema — O hotend está se movendo mas o filamento não sai? Ou talvez até saia mas em uma quantidade aparentemente bem menor do que deveria sair?

Causa Geral — O filamento precisa de um espaço bem específico para que ao ser ejetado pelo bico ele seja "amassado", se esse espaço for muito curto o filamento não conseguirá sair com facilidade na primeira camada.

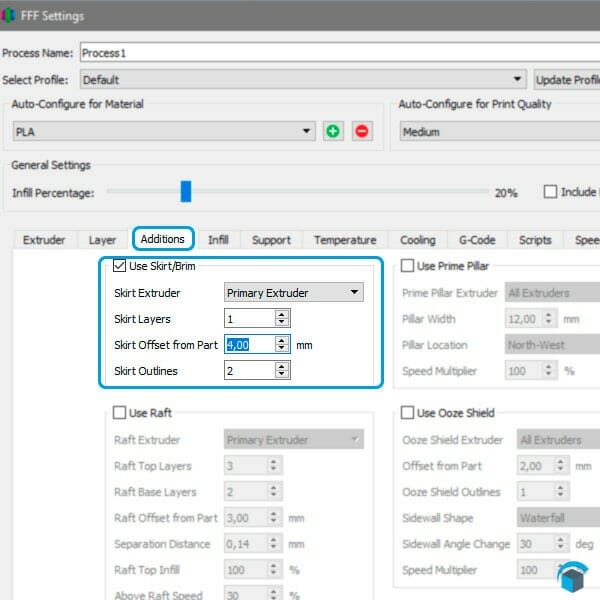

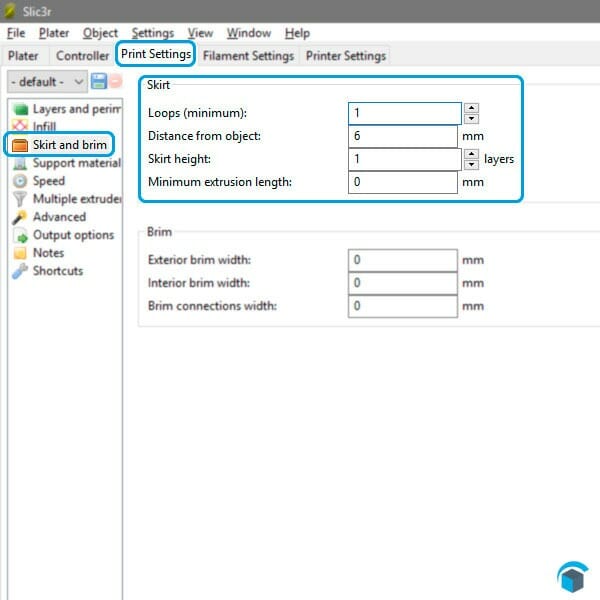

Skirt

A primeira coisa a se pensar quando o filamento não sai é que o bico está entupido ou está próximo demais da impressora. Porém é possível que o problema seja apenas um vazamento.

Esse vazamento ocorre no início e fim das impressões quando o bico está quente, seja porque irá começar a trabalhar ou porque acabou de terminar o serviço. Nesse momento a extrusora não empurra mais filamento, porém o hotend continua quente e acaba derretendo o filamento que estava perto do bico.

Para resolver esse problemas os fatiadores possuem uma configuração chamada de Skirt(saia), com ela você pode fazer com que a máquina faça algumas voltas com offset(cópia do contorno da peça) predeterminado pelo usuário. Você determina a distância que ele irá gerar estas linhas da peça e quantas linhas você quer fazer, desta forma quando o objeto começar a ser impresso o filamento já se restabeleceu.

Dica: Caso esteja usando Brim, o uso do Skirt se faz desnecessário. Portanto, nesse caso, se estiver tendo problemas com aderência é mais vantajoso que utilize o Brim.Como Ativar o Skirt

Veja abaixo como ativar o skirt nos principais fatiadores:Nivelar a Mesa

Um dos erros 3D mais comuns entre os iniciantes que ainda não se habituaram com o nivelamento de uma impressora 3D. Se o bico da impressora estiver muito próximo da mesa isso fará com que o filamento encontre dificuldades para sair e portanto talvez você não veja nenhum filamento sendo extrudado no começo da impressão. Veja abaixo como resolver:

Nivelamento Manual

Para que o bico não fique exageradamente próximo da mesa você pode nivela-la manualmente com um pedaço de folha de papel A4, para isso coloque o bico na posição padrão(Home All) e depois mova-o em direção a mesa e nivele-o até que a distância entre a mesa e o bico seja suficiente para a folha A4 passar raspando com um pouco de folga.Nivelamento Automático

Para aqueles que odeiam ficar nivelando a mesa, existem os niveladores automáticos que são instalados próximo ao bico e fazem o processo de nivelamento para você. Alguns exemplos: BLTouch, Piezo, Sensor Indutivo, Sensor Capacitivo.Filamento Patinando

A maioria das impressoras 3D usam um sistema extrusor baseado em sistemas com ranhuras ou dentes (parafuso extrusor, mk7, mk8). Estas ranhuras servem para agarrar no filamento permitindo assim controlar com precisão a posição do mesmo.

No entanto, se você notar farelo de filamento dentro da extrusora ou alguma parte do filamento com uma cava, estes são sinais de que seu filamento está patinando. Quando isso acontece, a engrenagem da extrusora não consegue mais mover o filamento, tanto para extrusão como para a retração do filamento.

Para corrigir o problema tente aumentar a temperatura do hotend entre 5 á 10ºC. Se mesmo assim não funcionar mas você acredita que o problema seja realmente o filamento patinando leia aqui mesmo no Guia de Erros 3D sobre "Filamento Patinando".

Bic Entupid

Uma pequena obstrução pode estar bloqueando parcialmente ou totalmente o fluxo do filamento no seu hotend. Tente empurrar manualmente o filamento na extrusora. Apesar de simples em muitos casos é o suficiente para remover o que estiver impedindo a passagem.

Como Fazer

- Aqueça - Coloque para aquecer o hotend na temperatura adequada para o material que você estiver usando.

- Empurre - Após alcançado a temperatura, pressione com uma leve força o filamento. A maioria das impressoras possui um botão no motor da extrusora para apertar e então empurrar o filamento.

Caso seu hotend use um tubo de PTFE para bowden remova para facilitar o acesso ao filamento.

Se tudo correr como esperado oque estiver impedindo a passagem sairá junto com o fluxo.

Se isso não resolveu mas você acha que o problema é realmente o bico entupido leia a seção "Bico Entupido" para mais soluções.

Bolhas e Cicatrizes nas Laterais

Descrição do Problema — Sua peça está com os famosos blobs e riscos nas laterais?

Causa Geral — Toda impressão possui pontos onde a impressora para e depois muda de direção, a extrusão pode sofrer variações durante essas paradas e acabar liberando mais filamento do que devia e acabam criando esse defeito.

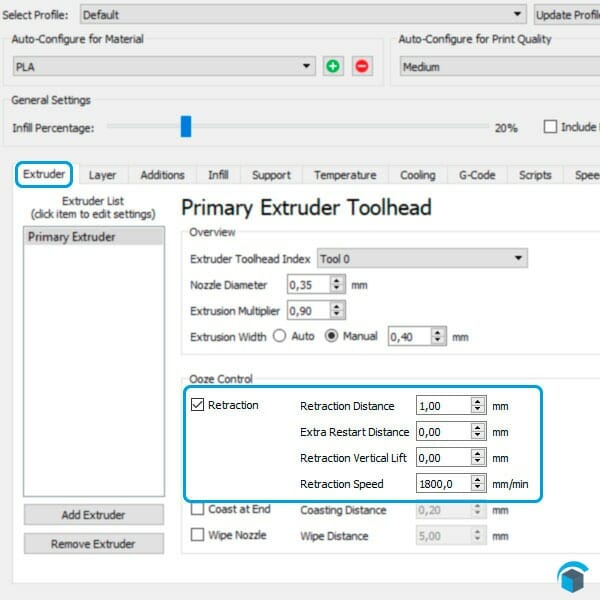

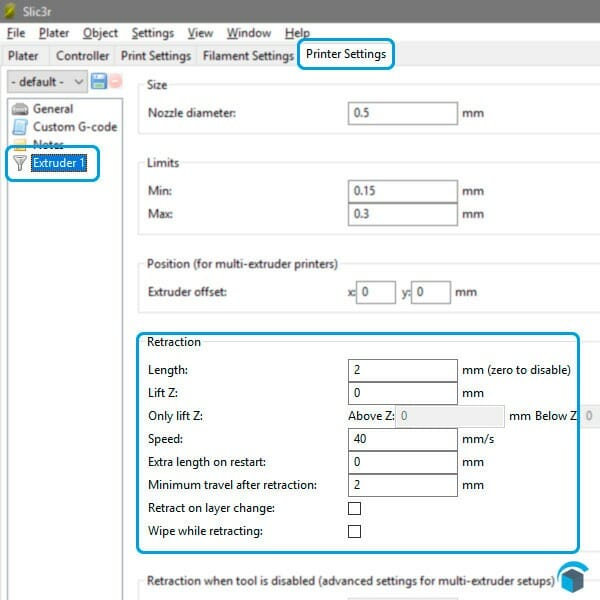

Ajustar Retração

A retração é uma opção que quando ativa puxa o filamento para cima para evitar que escorra enquanto está fazendo movimentos sem extrusão. Saber configurar a retração é muito importante, segue abaixo as possíveis modificações:

Distância de retração

A configuração que mais influência na qualidade da retração é a distância de filamento que é puxada durante a retração.No geral, quanto mais plástico é puxado, menores são as chances de se formarem as bolhas.

Extrusoras de acionamento direto - A engrenagem dessas extrusoras se caracterizam por ficar muito próximas do hotend. Portanto é necessário pouca distância de retração para esse tipo. Algo em torno de 0.5 á 2.0mm será o suficiente.

Bowden(ex. E3D v6) - A engrenagem dessas extrusoras se caracterizam por ficar distantes do hotend. Portanto para compensar isso é necessário uma maior distância de retração, algo em torno de 6mm até 15mm, isso ocorre devido à maior distância entre a engrenagem de transmissão e o bico aquecido (hotend). Tente aumentar a distância do Retract de um em um milímetro e teste novamente para ver se o desempenho melhora.

Velocidade de retração

A próxima configuração que você deve verificar é a velocidade do retract. Isto determina quão rápido o filamento é puxado. Se o filamento retrair muito devagar ele pode vazar antes de chegar no fim do movimento e ocorrer a bolha.Por outro lado, se o retract estiver muito rápido, o filamento pode se separar dentro do hotend, ou a engrenagem pode até mesmo comer ou patinar sobre o filamento. Geralmente existe um ponto entre 20 e 100 mm/s que será o ideal. Tudo depende muito do tipo de material e características da máquina, isso é muito pessoal e depende de testes do usuário para chegar no resultado adequado.

Filamento Úmido

Caso as bolhas e cicatrizes apareçam em locais aleatórios,pode ser que o filamento tenha absorvido muita umidade. O vapor acumulado dentro do bocal fará o filamento estalar em momentos aleatórios, o que esguichará plástico adicional (seguido por um entalhe devido à falta de filamento no bocal).

Tente secar o filamento antes de imprimir para remover a umidade. Um método barato e bem conhecido é o micro ondas. Cada micro ondas possui suas diferenças então cabe a você encontrar o tempo e potência ideal para a secagem do seu filamento. Para evitar a umidade no futuro, certifique-se de que você está armazenando seu filamento corretamente.

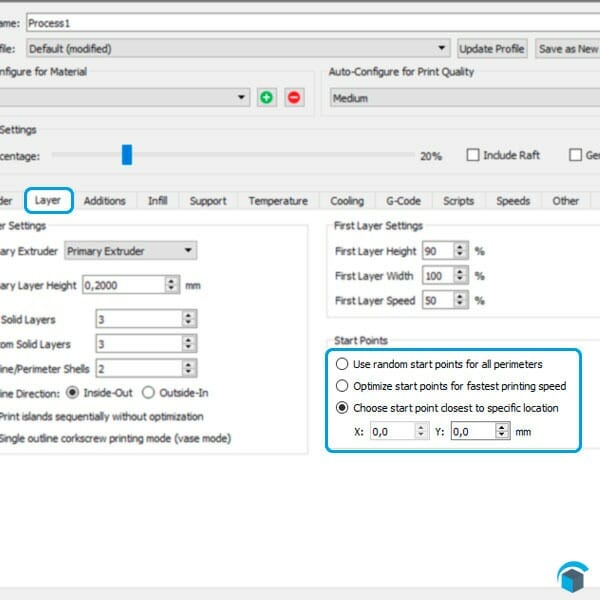

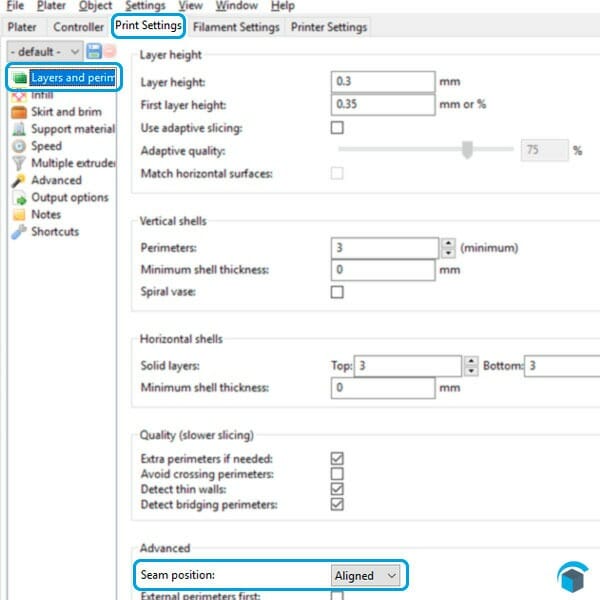

Ponto de Início

Muitas vezes o ponto de início e fim de uma camada coincidem no mesmo local e isso acaba formando cicatrizes ao longo da altura da peça. Portanto eliminar essas cicatrizes pode ser uma tarefa difícil, as vezes é melhor tentar apenas esconde-la. Para isso os fatiadores disponibilizam uma função que permite que você altere o local do ponto de partida jogando o por exemplo para uma parte mais escondida da peça.

Bico Vazando

Descrição do Problema — Seu bico está esborrando filamento? O filamento está saindo por cima do bloco aquecedor?

Causa Geral — Esse erro 3D tem sempre a mesma causa, o filamento está vazando por alguma lacuna dentro do hotend.

Bico/Garganta

Se a sua extrusora usa o sistema de bico e garganta, é comum que haja vazamentos por má instalação. O bico e a garganta precisam estar bem conectados, caso contrário irá vazar filamento pela brecha.

Para ter certeza que instalou corretamente, é importante que esquente o bico aquecido até a temperatura de impressão e então faça a instalação corretamente com as ferramentas adequadas.

Isso é importante pois com o bico quente qualquer plástico que ficar no caminho entre o bico e a garganta será esmagado e não irá atrapalhar a conexão de ambos. Vale ressaltar para se tomar cuidado com a instalação da garganta pois ela é muito frágil.

Por isso é sempre recomendado ter uma garganta de reserva.

Extrusão de Plástico em Excesso

Descrição do Problema — As bordas da peça parecem estar transbordando?

Causa Geral — Não confunda com superaquecimento. A extrusão em excesso tem causas diferentes, ela acontece, pois, algo está fazendo com que saia mais filamento do que deveria.

Multiplicador de Extrusão

Essa é uma configuração muito útil que permite que você modifique facilmente a quantidade de plástico que é extrusado.

Exemplo - se o seu multiplicador de extrusão é de 1,0 e você alterá-lo para 0.95, isso significa que você terá uma extrusão com 5% menos plástico do que anteriormente.

Configurações comuns

PLA - É típico usar um multiplicador de extrusão perto de 0,9 para o PLA.ABS - O ABS tende a ter multiplicadores de extrusão mais perto de 1.0.

Tente diminuir o seu multiplicador de extrusão em 5% e veja se os problemas somem.

Como Alterar o Multiplicador de Extrusão

Veja abaixo como alterar o multiplicador de extrusão da sua impressora 3D nos principais fatiadores.Linhas ao Lado da Impressão

Descrição do Problema — As laterais da sua peça estão com linhas muito mais proeminentes que o normal? Essas linhas são compostas por centenas de camadas individuais. Se as coisas estiverem funcionando corretamente, essas camadas parecerão ser uma única superfície lisa.

Causa Geral — Se algo der errado com uma ou várias dessas camadas, geralmente é claramente visível. Muitas vezes os defeitos parecerão ser cíclicos, podendo aparecer em um padrão de repetição (Ex. uma vez a cada 15 camadas).

Qualidade Filamento

A causa mais comum para esse problema é a baixa qualidade do filamento. Variações no diâmetro do filamento podem causar variações na extrusão. O ideal é medir o filamento em diversos locais e fazer uma média do diâmetro do mesmo, levando em consideração as variações de diâmetro e ovalização.

Para isso você deve medir em um ponto e no mesmo ponto girar o paquímetro 90° e medir novamente. Depois de medir em diversos pontos (de 10 a 20 está bom) você deve fazer a média e indicar este valor no seu fatiador. Os valores mais comuns para o diâmetro do filamento são 1,75 milímetros e 2,85 milímetros.

Tensão da Correia

Muitas impressoras usam correias para transmitir a força dos motores. Estas correias de borracha perdem força ao longo do tempo. Se a correia estiver muito folgada ela irá deslizar sobre a polia(roda dentada) e se tiver muito apertada irá forças os motores.

Caso sua impressora não possua tensionadores de correia é comum encontrar algumas prontas para imprimir específicas para o seu modelo de impressora no Thingverse, basta pesquisar pelo nome do modelo e acrescentar a palavra "tensioner".

Ajustar PID

A maioria das impressoras 3D usa um controlador PID para regular a temperatura da extrusora. Se este controlador PID não estiver ajustado corretamente, a temperatura da extrusora poderá flutuar com o tempo. Devido à natureza de como os controladores PID funcionam, essa flutuação é freqüentemente cíclica, o que significa que a temperatura irá variar com um padrão de onda senoidal.

À medida que a temperatura fica mais quente, o plástico pode fluir de forma diferente do que quando está mais frio. Isso fará com que as camadas da impressão sejam extrudidas de maneira diferente, criando margens visíveis nas laterais da sua impressão. Uma impressora devidamente ajustada deve ser capaz de manter a temperatura da extrusora dentro de +/- 2 graus.Você pode usar o display para monitorar a temperatura da sua extrusora.

Se estiver variando em mais de 2 graus, talvez seja necessário recalibrar seu controlador PID. Há muitos vídeos na internet ensinando a fazer isso.

Vibrações Externas

Se a mesa de impressão ou a própria impressora vibrarem durante a impressão isso pode fazer com que a posição do bico varie.

Isso significa que algumas camadas podem ser ligeiramente mais espessas que outras. Essas camadas mais espessas produzirão sulcos nas laterais da sua impressão.

Portanto confira se sua impressora não está chacoalhando muito duranta a impressão.

Checar as Hastes

Outro problema comum são as hastes, sejam as da direção X, Y ou Z. Faça algumas verificações:

Lubrificação: Verifique se os carrinhos correm livremente. Se sentir que estão travando procure um lubrificante ideal para os rolamentos usados, não use qualquer um pois é possível que a situação só piore.

Posicionamento: Mesmo uma pequena mudança na posição de uma haste pode ter um grande impacto na qualidade de cada camada impressa.

Haste torta: Se tudo isso não funcionar cheque se sua haste não esta torta, role ela em uma superfície lisa, se ela chacoalhar provavelmente esta torta.

Desalinhamento de Camadas

Descrição do Problema — Você foi dar uma volta e quando voltou a peça estava toda desalinhada?

Causa Geral — Algum problema mecânico ou de software fez com que a impressora perdesse a direção. A maioria das impressoras não possui um sistema que indique a real posição do bico, portanto caso por algum motivo um deslocamento ocorra na peça a extrusora irá continuar imprimindo como se a peça estivesse lá.

Velocidade Muito Alta

Se você estiver imprimindo em uma velocidade muito alta, os motores de passo podem não dar conta do movimento e isso irá gerar a conhecida perda de passos. Se isso acontecer, o restante da impressão ficará desalinhada. Se você ver que sua impressora está se movendo muito rápido, diminua um pouco a velocidade para que ela não trabalhe no limite. Se possuir conhecimentos mais avançados, poderá também alterar os parâmetros de aceleração direto no firmware.

Tensão da Correia

Muitas impressoras usam correias para transmitir a força dos motores. Estas correias de borracha perdem força ao longo do tempo. Se a correia estiver muito folgada ela irá deslizar sobre a polia(roda dentada) e se tiver muito apertada irá forças os motores.

Caso sua impressora não possua tensionadores de correia é comum encontrar algumas prontas para imprimir específicas para o seu modelo de impressora no Thingverse, basta pesquisar pelo nome do modelo e acrescentar a palavra "tensioner".

Polia Frouxa

Muitas impressoras usam polias fixadas nos eixos dos motores para sua movimentação. Essas polias são fixadas por parafusos ou coladas diretamente sobre o eixo.

É importante ficar atento se o parafuso não perdeu o aperto ou se a cola não perdeu a fixação, pois caso essa polia esteja frouxa o motor irá girar porém não irá transmitir o movimento para o eixo uma vez que a polia estará frouxa.

Elétrica

Há também vários outros problemas elétricos comuns que podem fazer os motores perderem a sua posição. Por exemplo, se não houver corrente elétrica suficiente para alimentar os motores, eles não terão força suficiente para girar.

Também é possível que os componentes eletrônicos do driver de motor estejam superaquecendo. Isso faz com que os motores parem de girar temporariamente até que os componentes eletrônicos esfriem. O ideal é sempre usar um ventilador soprando ar sobre a placa e seus componentes para refrigera-lá.

Checar as Hastes

Outro problema comum são as hastes, sejam as da direção X, Y ou Z. Faça algumas verificações:

Lubrificação: Verifique se os carrinhos correm livremente. Se sentir que estão travando procure um lubrificante ideal para os rolamentos usados, não use qualquer um só irá piorar.

Posicionamento: Mesmo uma pequena mudança na posição de uma haste pode ter um grande impacto na qualidade de cada camada impressa.

Haste torta: Se tudo isso não funcionar cheque se sua haste não esta torta, role ela em uma superfície lisa, se ela chacoalhar provavelmente esta torta.

Pata de Elefante

Descrição do Problema — As bordas da base da sua peça estão maiores do que deviam estar?

Causa Geral — Isso acontece quando as primeiras camadas da impressora ficam exprimidas formando-se então a pata de elefante. Isso pode ocorrer quando o bico está muito próximo da mesa ou com peças muito pequenas que a base não conseguiu resfriar o bastante antes da próxima camada.

Nivelar a Mesa

A causa mais comum entre os iniciantes que ainda não se habituaram com o nivelamento de uma impressora 3D. Se o bico estiver muito distante da mesa o filamento não sofrerá pressão suficiente contra a mesa e acabará soltando. Se estiver muito perto poderá encontrar dificuldade para sair. Para encontrar a altura ideal veja as dicas de nivelamento abaixo:

Nivelamento Manual: Para que o bico não fique exageradamente próximo da mesa você pode nivela-la manualmente com um pedaço de folha de papel A4, para isso coloque o bico na posição padrão(Home All) e depois mova-o em direção a mesa e nivele-o até que a distância entre a mesa e o bico seja suficiente para a folha A4 passar raspando com um pouco de folga.

Nivelamento Automático: Para aqueles que odeiam ficar nivelando a mesa, existem os niveladores automáticos que são instalados próximo ao bico e fazem o processo de nivelamento para você. Alguns exemplos: BLTouch, Piezo, Sensor Indutivo, Sensor Capacitivo.

Chanfro

Se mesmo a mesa estando bem nivelada a pata de elefante continua a aparecer, existe uma outra solução para os usuários que entendem de softwares de modelagem, bastando adicionar um chanfro às bordas na parte inferior de sua peça para compensar a pata de elefante.

Falhas na Camada Superior

Descrição do Problema — O topo da sua peça está com buracos? Talvez quando você aperta o topo com o dedo pode sentir que está frágil. Ou talvez até parece resistente mas o topo está simplesmente falhado.

Causa Geral — Para economizar tempo e filamento, os fatiadores deixam o interior das peças parcialmente ocos, e as paredes externas sólidas.

Esta técnica pode economizar uma enorme quantidade de filamento e tempo e ainda assim criar peças muito fortes graças a ótimas opções de preenchimento dos fatiadores.

No entanto, dependendo das configurações que está usando, as camadas sólidas do topo da sua impressão podem ficar com lacunas.

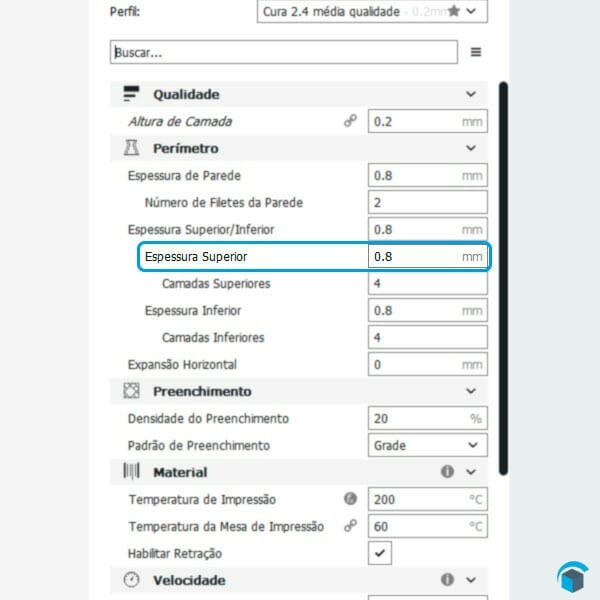

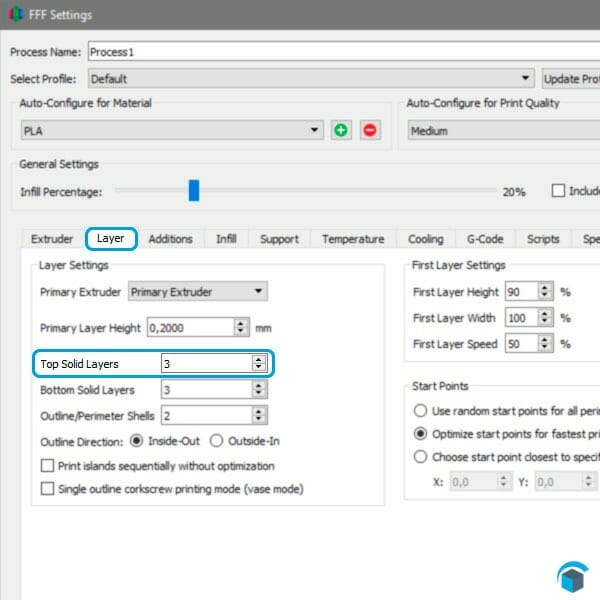

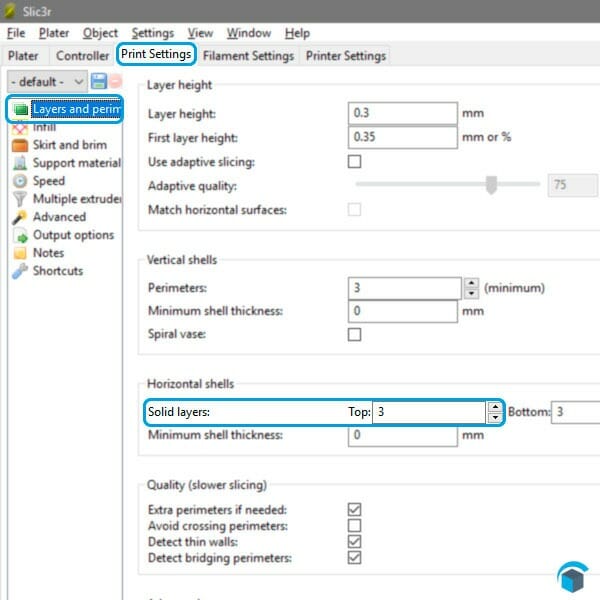

Poucas Camadas Superiores

A primeira opção para ajustar é o número de camadas sólidas superiores utilizadas. Quando você tenta imprimir uma camada sólida de 100% em cima do seu enchimento parcialmente oco, a camada sólida tem de ser dividida entre os bolsões de ar ocos de seu enchimento.

Quando isso acontece, as linhas têm uma tendência a ceder para dentro da bolsa de ar. Devido a isso, você deve aumentar o número de camadas sólidas de modo a evitar este problema. Se você percebeu o problema usando 3 camadas sólidas de topo, tente imprimir com 5 camadas sólidas de topo para ver se o problema é resolvido.

Como via de regra, nunca deixe uma camada sólida menor do que 0,5 mm. Por exemplo, se estiver fazendo uma peça com camadas de 0,25, utilize no mínimo 2 camadas sólidas de topo. Se você estiver imprimindo com alturas de camadas baixas como 0,1 mm por exemplo, você irá precisar de 5 camadas sólidos no topo de sua impressão para conseguir o mesmo efeito.

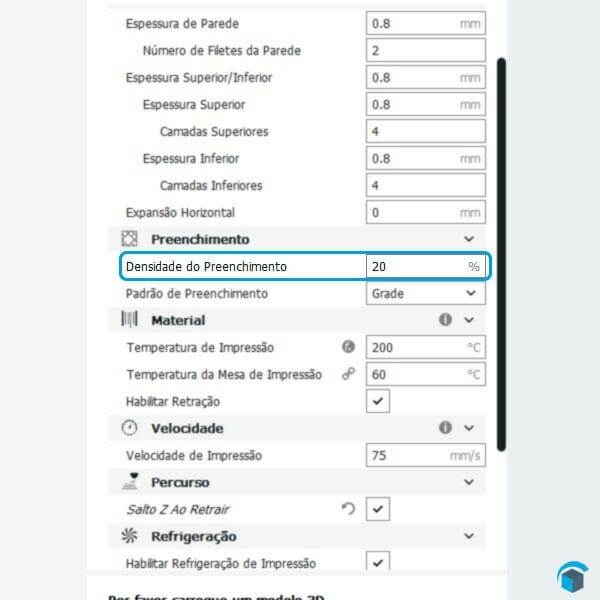

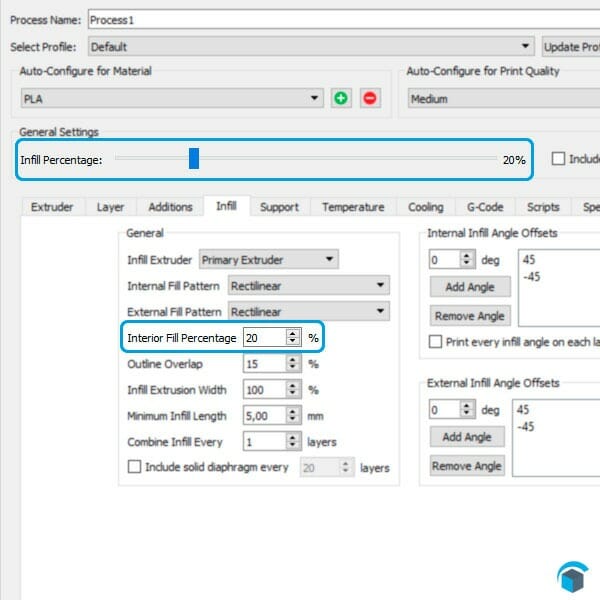

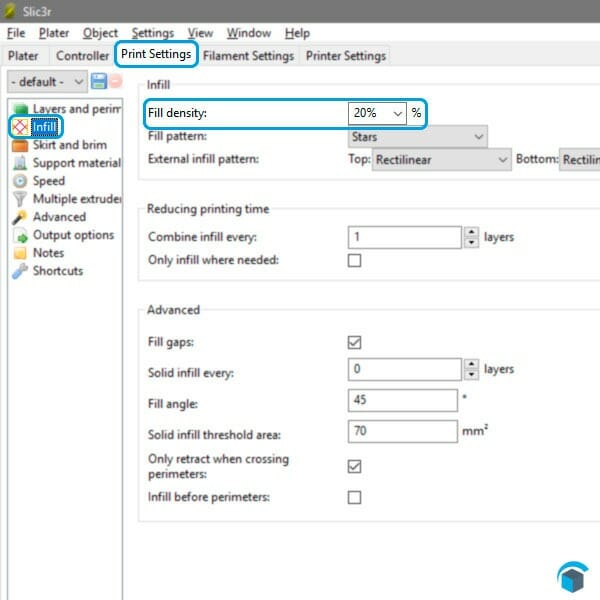

Densidade do Preenchimento

O preenchimento no interior de sua peça irá atuar como a base para as camadas acima dela. As camadas sólidas na parte superior de sua peça serão impressas no topo deste preenchimento. Se você usar uma porcentagem baixa de preenchimento, você terá áreas ocas maiores e consequentemente maiores bolsas de ar.

Em alguns casos mesmo aumentando o numero de camadas de fechamento de topo acabam aparecendo falhas. Isso pode ocorrer em função da baixa porcentagem de Infill. Se você utilizou 10% por exemplo, convém aumentar para 20% e fazer um teste.

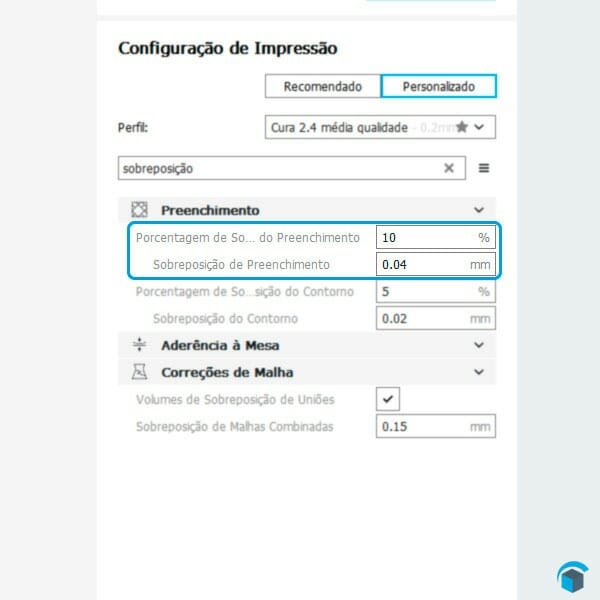

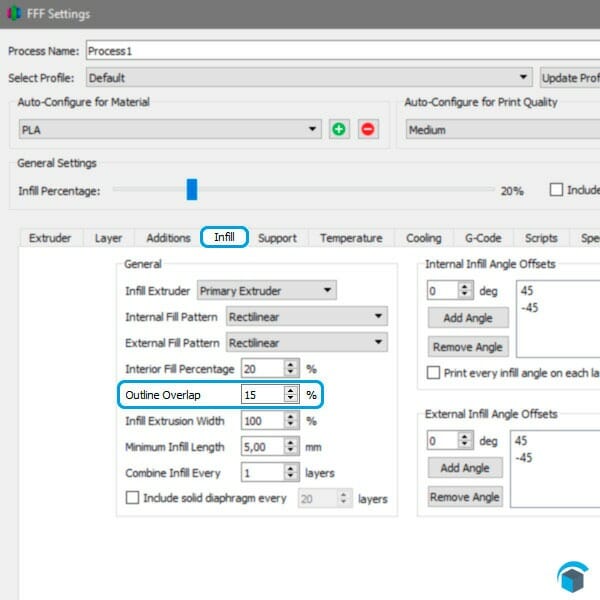

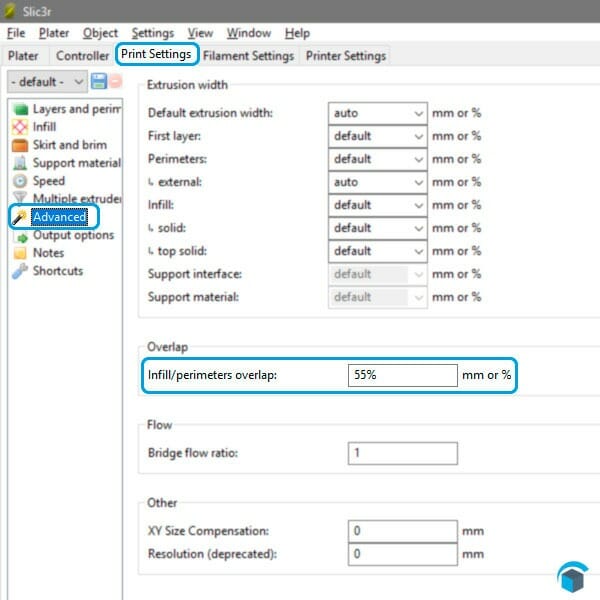

Pouca Sobreposição

A maioria dos fatiadores permite ajustar a sobreposição entre o perímetro (contornos) e o preenchimento. A sobreposição é geralmente medida na porcentagem de quanto o preenchimento se sobrepõe aos perímetros de contorno. Uma das porcentagens de sobreposições mais comuns é de 15%. Se isso for baixo, tente aumentá-lo para 20% ou 30%.

Multiplicador de Extrusão

Essa é uma configuração muito útil que permite que você modifique facilmente a quantidade de plástico que é extrusado.

Como exemplo, se o seu multiplicador de extrusão foi de 1,0 anteriormente e você alterá-lo para 1.05, isso significa que você terá uma extrusão com 5% mais plástico do que anteriormente.

É típico usar um multiplicador de extrusão perto de 0,9 para o PLA enquanto ABS tende a ter multiplicadores de extrusão mais perto de 1.0. Tente aumentar o seu multiplicador de extrusão em 5% para fechar os buracos.

Filamento Patinando

Descrição do Problema — Sua extrusora parece estar trabalhando mas o filamento parece não estar conseguindo acompanhar? Sua extrusora está cheia de farelo de filamento?

Causa Geral — A maioria das impressoras 3D usam um sistema de engrenagens com ranhuras que agarram o filamento e o prensam contra um rolamento que lhe permite empurrar ou puxar o filamento. Se essa engrenagem girar mas o filamento continuar parado o filamento pode acabar cavado, fazendo então com que o filamento "patine".

Aumentar Temperatura

Se você continuar a encontrar vestígios de que o filamento está patinando, o ideal é aumentar a temperatura de impressão entre 5 e 10° C, pois isso irá gerar maior fluidez do material auxiliando a diminuir o esforço gerado para passar pelo pequeno orifício do bico.

Diminuir Velocidade

Ao diminuir a velocidade de impressão, o motor do extrusor também diminui a velocidade proporcionalmente. A rotação mais lenta do motor da extrusora pode ajudar a evitar problemas de raspagem do filamento. Se tiver imprimindo por exemplo a 80mm/s, pode diminuir para 60mm/s que o problema deverá parar.

Bico Entupido

O filamento pode estar patinando por conta de uma obstrução no bico da impressora. Tente empurrar manualmente o filamento na extrusora. Apesar de simples em muitos casos é o suficiente para remover o que estiver impedindo a passagem. Para empurrar o filamento primeiro coloque para aquecer o hotend na temperatura adequada para o material que você estiver usando.

Após alcançado a temperatura, pressione com uma leve força o filamento.

A maioria das impressoras possui um botão no motor da extrusora para apertar e então empurrar o filamento.

Caso seu hotend use um tubo de PTFE para bowden remova para facilitar o acesso ao filamento.

Se tudo correr como esperado oque estiver impedindo a passagem sairá junto com o fluxo.Se isso não resolveu mas você acha que o problema é realmente o bico entupido leia "Bico Entupido" aqui mesmo no Guia de Erros 3D para mais soluções.

Lacunas Entre Infill e Contorno

Descrição do Problema — Os espaço entre as paredes externas e o preenchimento da sua peça estão com lacunas?

Causa Geral — Quando a junção entre o preenchimento e as paredes externas não está bem configurada podem ocorrer lacunas.

Pouca Sobrepocição

A maioria dos fatiadores permite ajustar a união entre as paredes e o preenchimento. Essa união é chamada de sobreposição e é geralmente medida na porcentagem de quanto o preenchimento se sobrepõe as paredes. Uma das porcentagens de sobreposições mais comuns é de 15%. Se isso for baixo, tente aumentá-lo para 20% ou 30%.

Diminuir Velocidade

Se estiver imprimindo com velocidades muito altas pode ser que isso esteja prejudicando na produção dessa taxa de sobreposição entre parede e infill. Se tiver imprimindo por exemplo a 80mm/s, tente diminuir para 60mm/s e veja se o problema permanece.

Ponte Defeituosa

Descrição do Problema — Quando a impressora faz ligações de um ponto a outro sem suporte, essa ligação fica caída.

Causa Geral — Esse tipo de ligação sem suporte é chamado de ponte. Pontes curtas podem ser impressas por conta da rápida refrigeração que ocorre durante essas ligações, caso não seja mantido um equilíbrio de configurações esse erro 3D aparecerá.

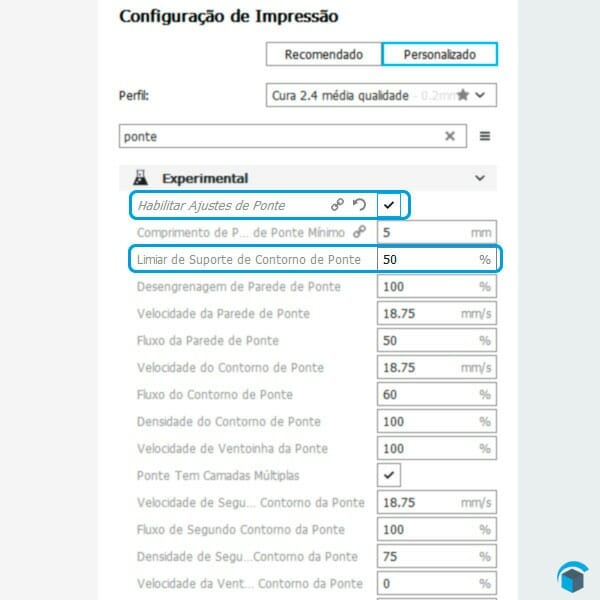

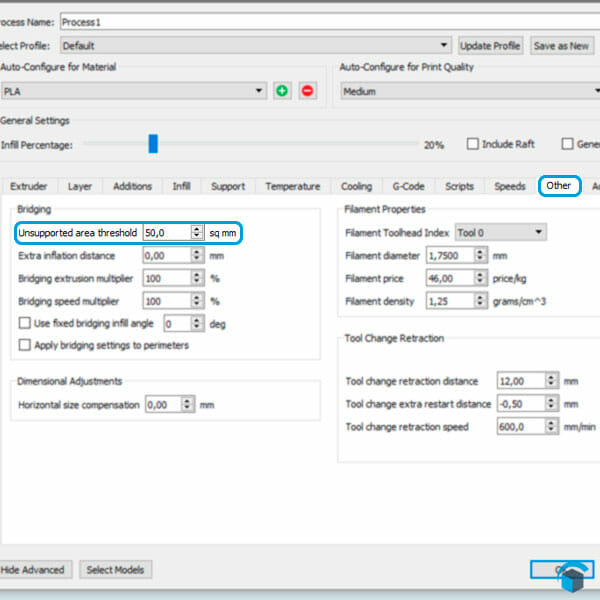

Área de Suporte

Sua ponte não está aparecendo? Talvez o fatiador não esteja vendo ela como uma ponte e então não está entregando configurações especiais para ela.

Existe uma configuração que permite que o fatiador ignore áreas de ponte muito pequenas e concentre-se nas regiões de ponte maiores que podem precisar de configurações especiais.

Verifique se sua ponte está incluída dentro da porcentagem descrita pelo fatiador, a área de sua região de ponte deve ser maior que esse valor limite.

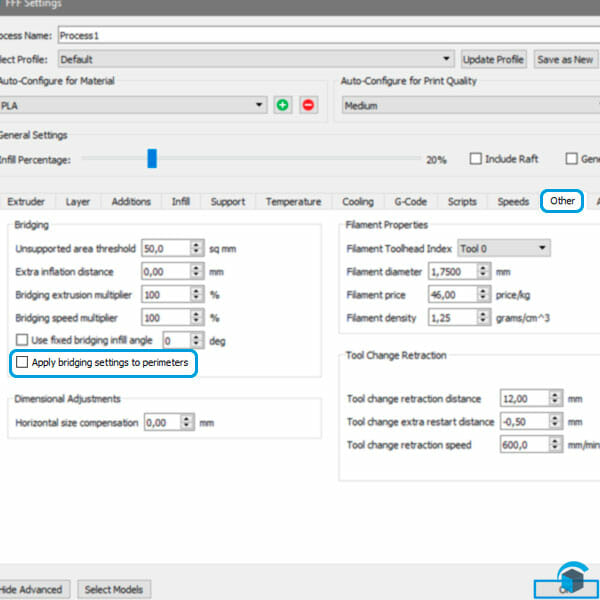

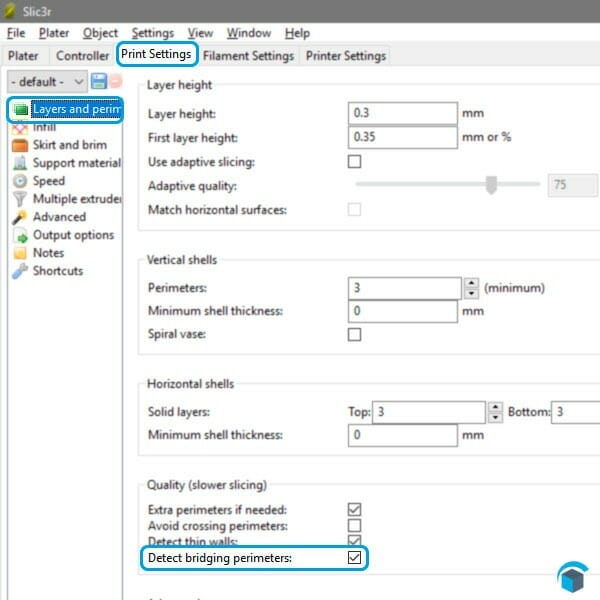

Perímetros em Ponte

Você também pode optar por usar as configurações de ponte para os perímetros da ponte, isso pode ajudar a produzir pontes melhores, tente ativar essa opção e veja se obtém melhoras.

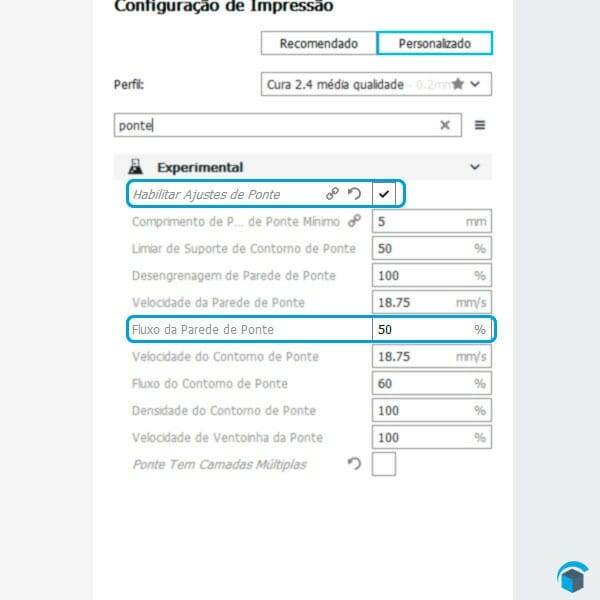

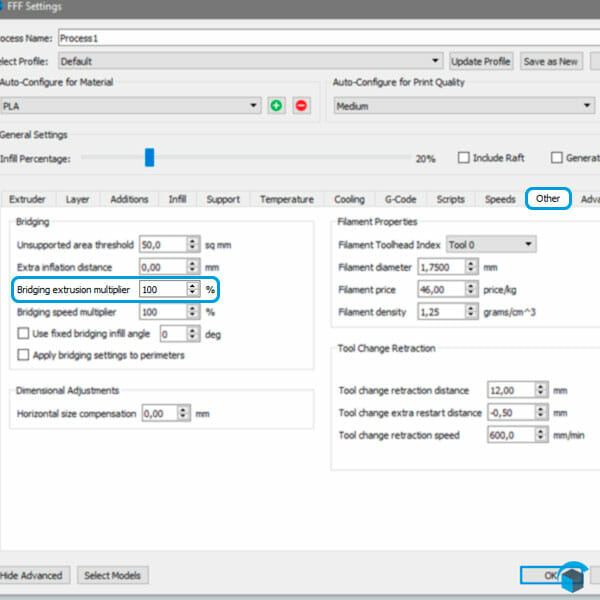

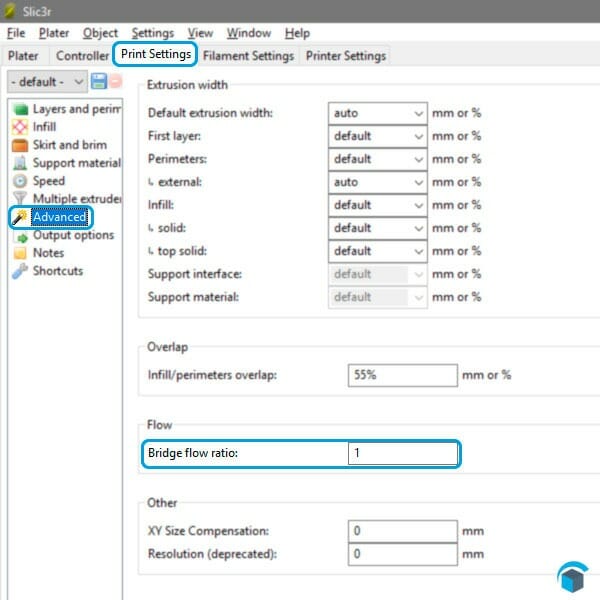

Multiplicador para Pontes

É importante aumentar a quantidade de material extrudado nas pontes para garantir uma parte inferior bem selada e sem buracos.

Para isso temos o multiplicador de extrusão de pontes que altera a quantidade de plástico que é extrusado apenas durante as partes que o fatiador detecta como pontes. Tente aumentar em 5% para melhorar suas pontes.

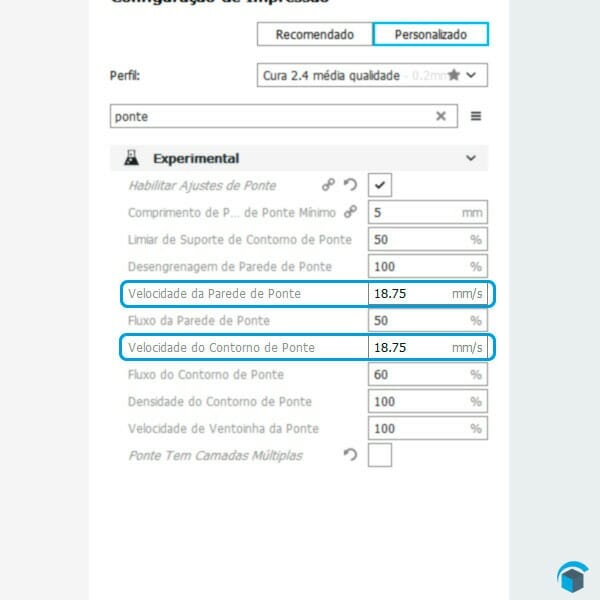

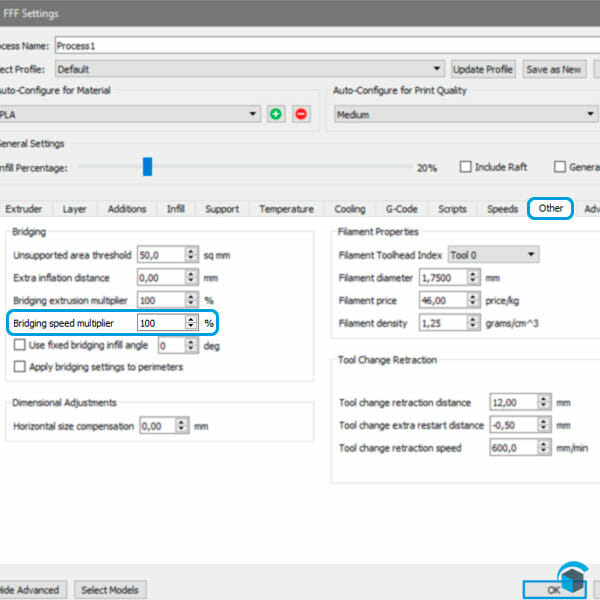

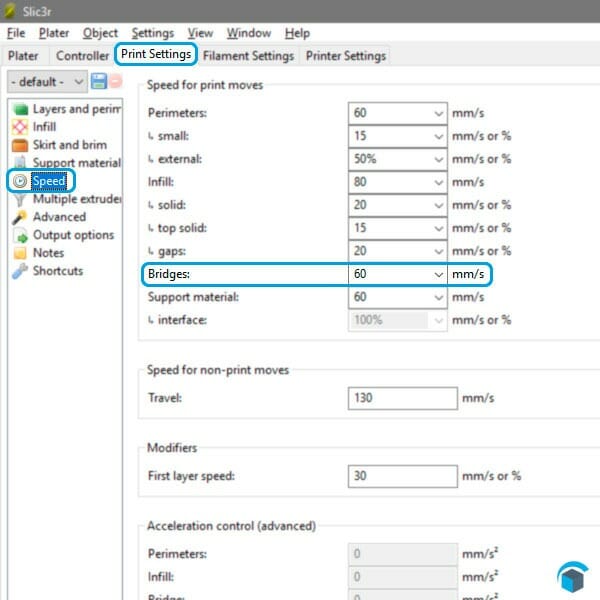

Velocidade da Ponte

Algumas impressoras obtém melhores resultados aumentando a velocidade de extrusão da ponte enquanto outras obtém melhores resultados abaixando.

Diminuir a velocidade geralmente é melhor mas faça seus testes e descubra oque sua impressora prefere.

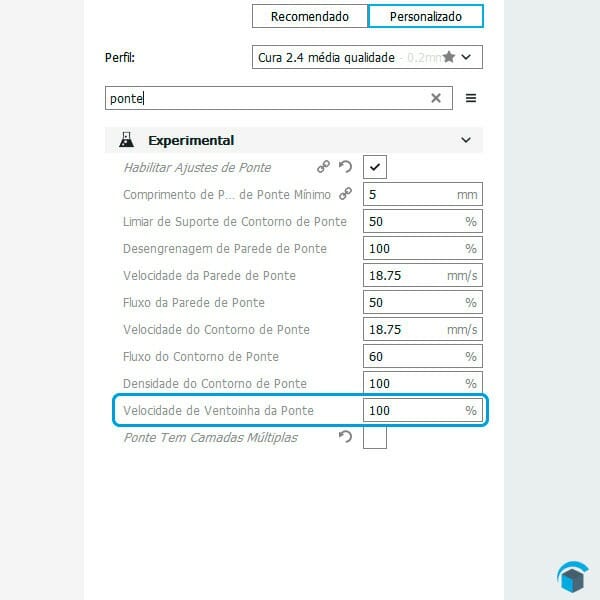

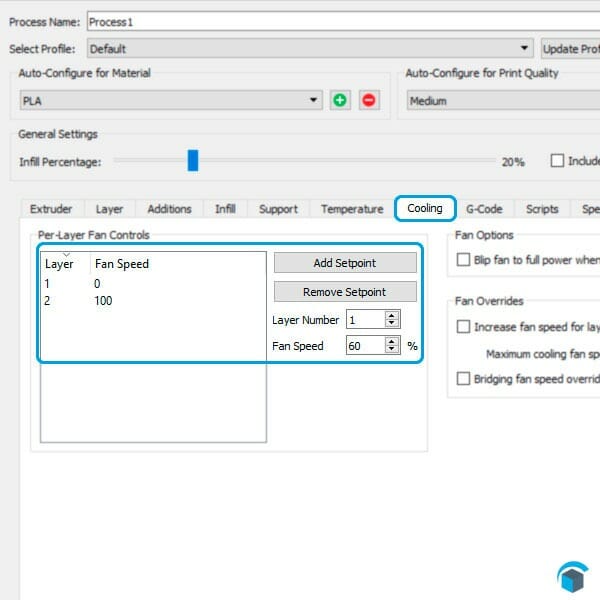

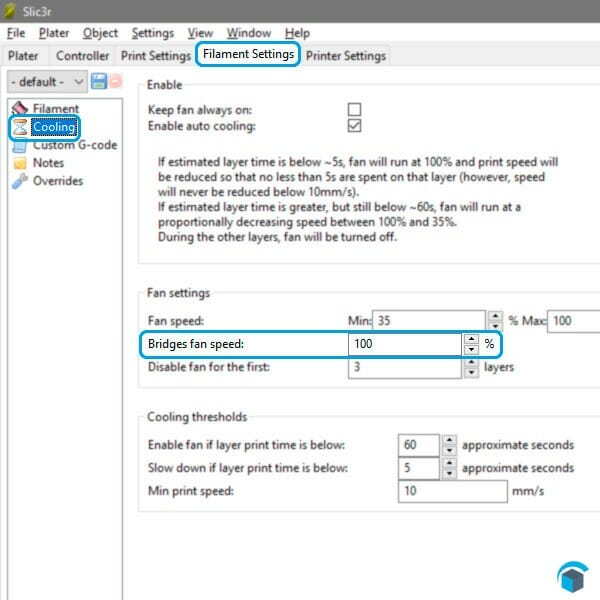

Refrigeração da Ponte

Um dos segredos para a ponte não tombar é o seu rápido resfriamento e solidificação, para isso os fatiadores possuem configurações de ventilação específicas para pontes.

Tente aumentar um pouco esse valor. Esteja ciente de que se usado em ABS pode provocar problemas como empenamento.

Suporte em Pontes

Se nenhuma das opções anteriores foram suficientes para consertar a sua ponte, talvez seja inevitável o uso de suportes para sua ponte. Apesar do gasto adicional de filamento, certamente sua ponte ficará bem feita.

Vértices Levantadas

Descrição do Problema — As vértices superiores da sua peça estão empenadas?

Causa Geral — Esse erro 3D geralmente indica problemas de superaquecimento(que são mais comuns em PLA). O filamento é extrudido a uma temperatura muito quente e se não arrefecer rapidamente pode mudar de forma ao longo do tempo.

Resfriamento Insuficiente

A causa mais comum para o sobreaquecimento é que o plástico não está a ser arrefecido com rapidez suficiente. Em alguns plásticos, como PLA por exemplo, precisa-se resfriá-lo o mais rápido possível para que o mesmo mantenha a forma desejada.

Se a sua impressora inclui um ventilador de refrigeração, tente aumentar o poder do ventilador para resfriar o plástico mais rápido. Este arrefecimento adicional ajudará a manter a forma desejada da peça. Se a sua impressora não possui um ventilador, você pode instalar um facilmente, ou mesmo utilizar um ventilador residencial.

Hotend Muito Quente

Se você já estiver usando um ventilador de refrigeração e o problema persiste, você pode tentar imprimir a uma temperatura mais baixa. Se o plástico é extrusado a uma temperatura mais baixa, será capaz de solidificar mais rapidamente e manter a sua forma.

Tente diminuir a temperatura de impressão entre 5 e 10°C para ver se isso ajuda. Tenha cuidado para não baixar a temperatura demais, isso pode gerar outro problema, o plástico pode encontrar dificuldades para sair pelo pequeno orifício do hotend.

Imprimindo Muito Rápido

Se você estiver imprimindo a camada muito rapidamente, pode não dar tempo suficiente para a camada resfriar antes de ser aplicada a próxima camada sobre ela.

Isto ocorre principalmente em peças muito pequenas onde o tempo de cada camada pode ser até mesmo de poucos segundos. Tente diminuir em 10% sua velocidade atual e veja se encontra melhoras.

Criar Cópias

Uma estratégia simples mas eficaz é criar uma cópia da peça que você está tentando imprimir ou importar um segundo objeto para ser impresso ao mesmo tempo.

Ao imprimir dois objetos de uma só vez o hotend precisará se deslocar maiores distâncias e isso lhe dará o tempo necessário para o resfriamento de cada uma das peças.

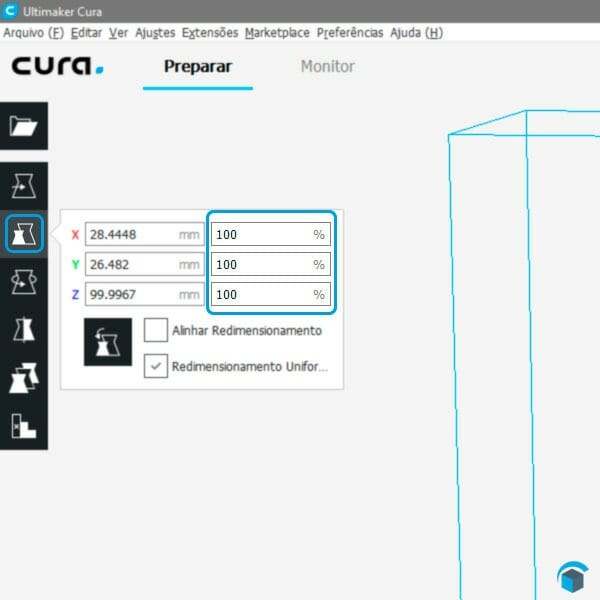

Precisão Dimensional

Descrição do Problema — O tamanho das suas peças diferem do valor informado pelo fatiador? Em peças pequenas pode até passar despercebido, mas para peças grandes ou peças que serão usadas para encaixe, essa alteração dimensional faz toda diferença.

Causa Geral — Normalmente esse erro 3D está relacionado a erros na quantidade de filamento extrudado. Porém, podem existir inúmeros outras causas.

Mesa Desnivelada

A causa mais comum entre os iniciantes que ainda não se habituaram com o nivelamento de uma impressora 3D. Se o bico estiver muito distante da mesa o filamento não sofrerá pressão suficiente contra a mesa e acabará soltando. Se estiver muito perto poderá encontrar dificuldade para sair. E em ambos erros a precisão dimensional é afetada. Para encontrar a altura ideal veja as dicas de nivelamento abaixo:

Nivelamento Manual: Para que o bico não fique exageradamente próximo da mesa você pode nivela-la manualmente com um pedaço de folha de papel A4, para isso coloque o bico na posição padrão(Home All) e depois mova-o em direção a mesa e nivele-o até que a distância entre a mesa e o bico seja suficiente para a folha A4 passar raspando com um pouco de folga.

Nivelamento Automático: Para aqueles que odeiam ficar nivelando a mesa, existem os niveladores automáticos que são instalados próximo ao bico e fazem o processo de nivelamento para você. Alguns exemplos: BLTouch, Piezo, Sensor Indutivo, Sensor Capacitivo.

Multiplicador de Extrusão

O multiplicador de extrusão determina quanto material é extrusado. Se você notar algumas linhas transbordando ou que as dimensões estão ficando maiores do que o esperado, tente diminuir em 5%. Se notar lacunas, furos no topo ou dimensões menores que o esperado tente aumentar em 5%.

Largura da Extrusão

Outra configuração a ser verificada é a largura de extrusão que você especificou para sua extrusora. Se ela for muito diferente do diâmetro do bico usado pode provocar erros dimensionais, portanto tente manter a largura da extrusão igual ao diâmetro do bico.

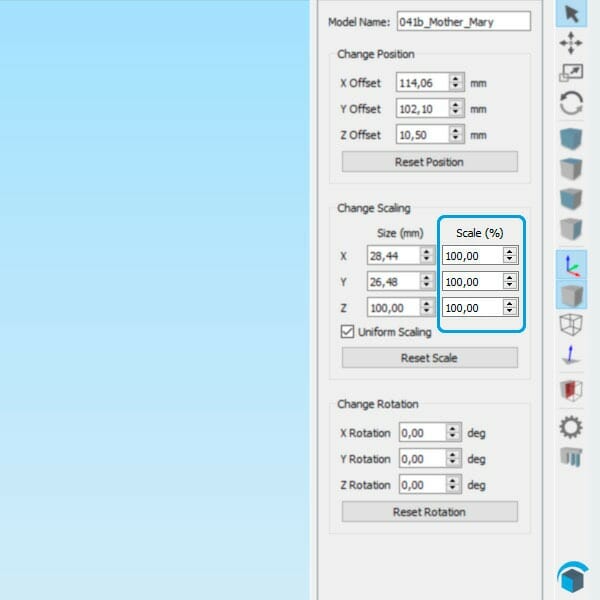

Aumentar Escala

O plástico tende a encolher depois de resfriado, se notar que os erros crescem conforme o tamanho da peça é provável que seja por isso. Você pode fazer uma compensação no tamanho da peça, deixando ela um pouco maior.

Se quiser usar cálculos para encontrar a medida exata que precisa aumentar para compensar o erro, veja o seguinte exemplo: Uma peça com 20mm de largura possui um encolhimento de 0,1 mm, portanto a porcentagem de encolhimento será 0,1/20 = 0,5%. Logo quando for modificar seu tamanho coloque 100,5%.

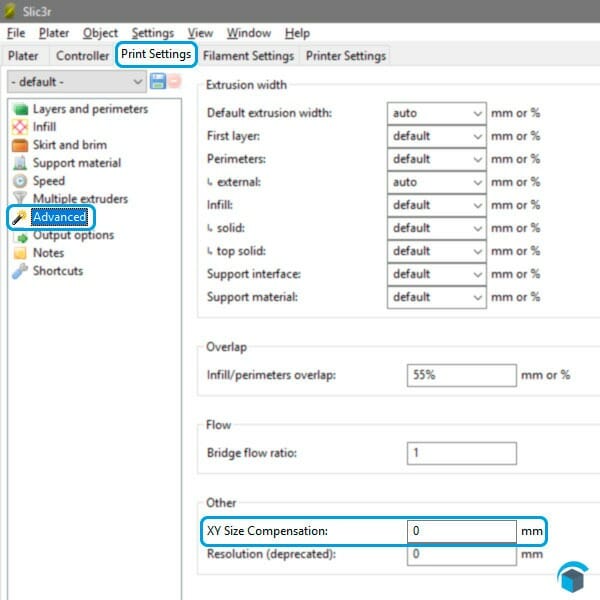

Compensação Horizontal

Essa é uma configuração dos fatiadores que é indicada para caso o erro dimensional seja constante, ou seja independente do tamanho da peça o tamanho do erro sempre é o mesmo.

Aumente caso veja buracos, falhas ou que a peça esteja menor que o esperado, e diminua caso as linhas aparentem transbordar ou que a peça seja maior que o esperado.

Falhas em Baixo das Peças

Descrição do Problema — As partes que ficam logo acima dos suportes estão falhadas?

Causa Geral — Os suportes ajudam muito na construção de uma peça, mas para que seja possível removê-los com facilidade ele não encosta completamente no objeto e isso muitas vezes pode prejudicar a qualidade final daquela área sobre o suporte.

Altura da Camada

Essa configuração permite modificar a altura das camadas.

Normalmente recomenda-se instalar suportes para peças com mais de 45 graus, mas se por exemplo você reduzir a altura da camada de 0,2 mm para 0,1 mm, a impressora criará o dobro de camadas, mas seu desempenho pode melhorar para 60 graus. Ou seja, apesar de ter de criar o dobro de camadas você perderá menos tempo não precisando fazer suportes e obterá mais qualidade.

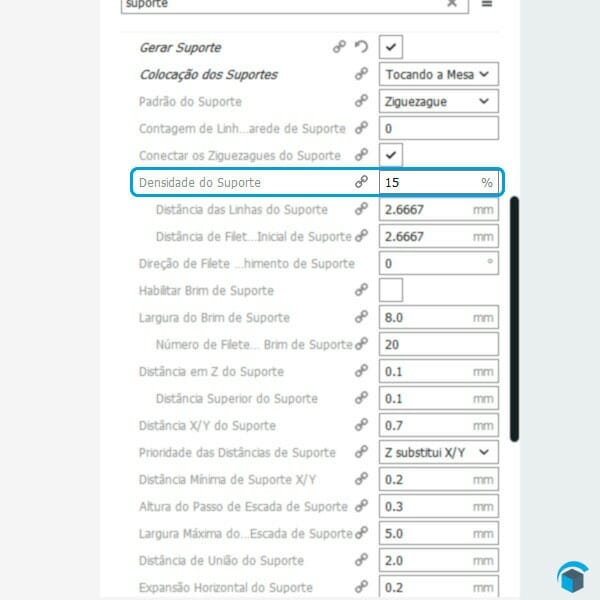

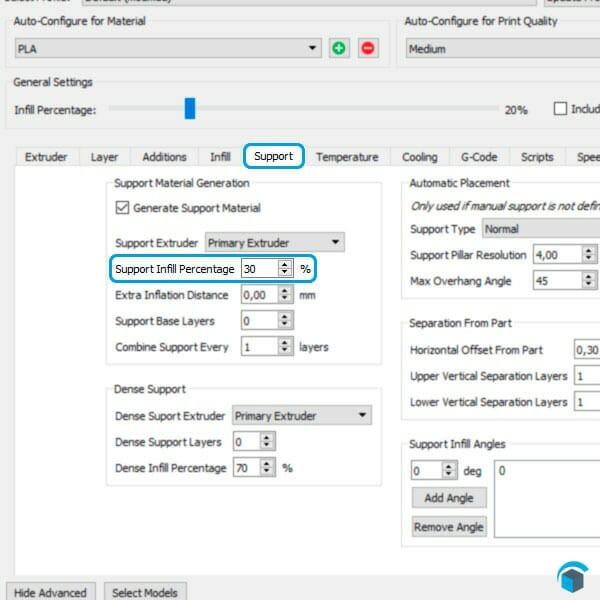

Preenchimento do Suporte

Assim como o interior de sua peça, você também pode ajustar a densidade de suas estruturas de suporte. É comum usar um valor em torno de 20 a 40%, mas você pode tentar aumentar esse valor se as camadas inferiores de sua peça estiverem caindo demais.

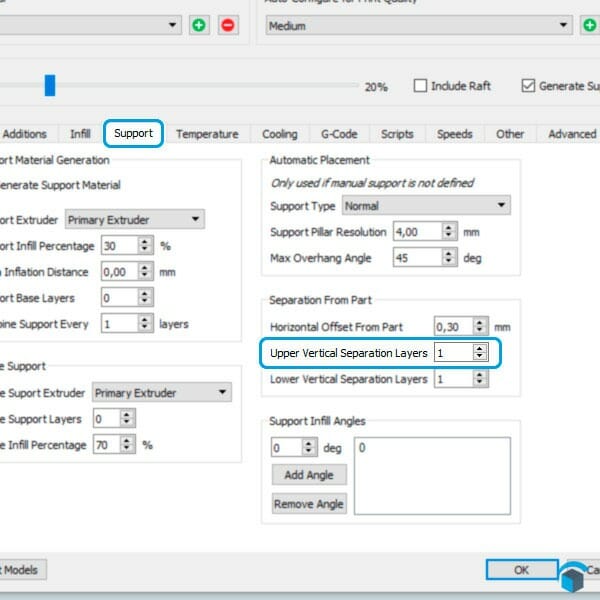

Distância do Suporte

Estruturas de suporte são projetadas de forma que sejam fáceis de remover. Para isso é deixado um pequeno espaço entre a estrutura de suporte e o objeto que fica em cima dela. Você pode alterar esse espaço, menos lacuna significa melhor qualidade, mas também mais difícil de remover. Se nenhuma das outras soluções disponíveis aqui lhe ajudaram então essa é uma boa aposta.

Rotacionar o Modelo

Muitas vezes, o objeto pode simplesmente ser girado na cama, de forma que sejam necessários menos ou nenhum suporte.

Você pode também dividir o modelo ao meio usando uma ferramenta de corte plano para evitar totalmente os suportes e depois colar ambas as peças.

Segunda Extrusora

Se sua máquina possui duas ou mais extrusoras, você poderá obter uma melhoria significativa usando um material diferente para suas estruturas de suporte. Por exemplo, é bastante comum imprimir peças em PLA usando PVA solúvel em água para os suportes.

Como o modelo e as estruturas de suporte são impressos com materiais diferentes, eles não se unem tão facilmente, o que permite que você faça um trabalho melhor no suporte da peça. Se você estiver usando um material diferente para as estruturas de suporte, poderá diminuir as camadas de separação vertical superior para zero e reduzir o deslocamento horizontal da peça para cerca de 0,1 mm.

Partes Pequenas não Sendo Impressas

Descrição do Problema — Os pedaços menores da sua peça não estão sendo impressos?

Causa Geral — A maioria das impressoras 3D tem um tamanho de bico fixo que determina a resolução da peça.

Um tamanho de bico popular é o de 0,4 mm de diâmetro e embora ele funcione bem para a maioria das peças, você pode encontrar problemas ao tentar imprimir recursos muito finos que sejam menores do que o tamanho do bico.

Exemplo — Se está tentando imprimir uma parede de 0,2 mm de espessura com um bico de 0,4 mm de diâmetro, você pode notar que essa parede fina não aparece na visualização do fatiador. Veja abaixo as possíveis soluções.

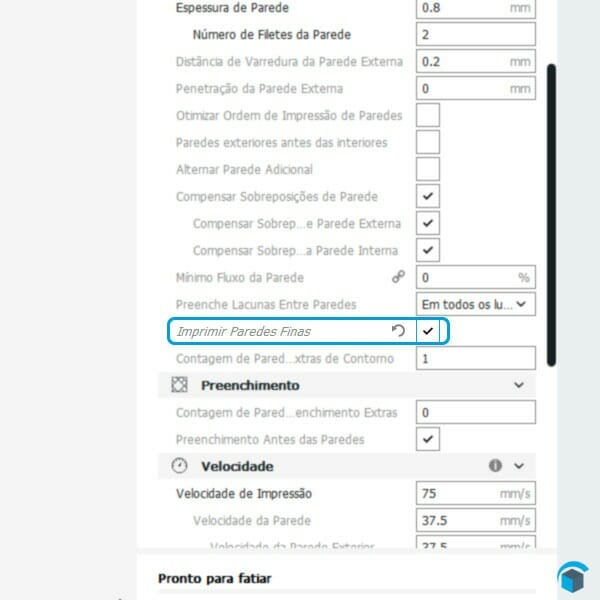

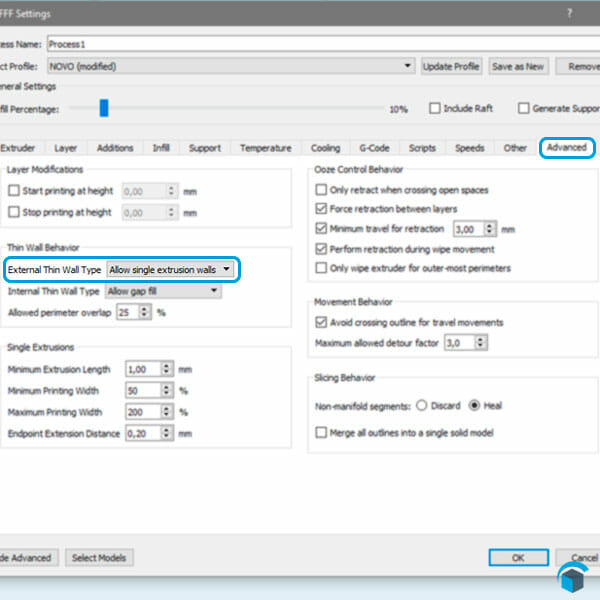

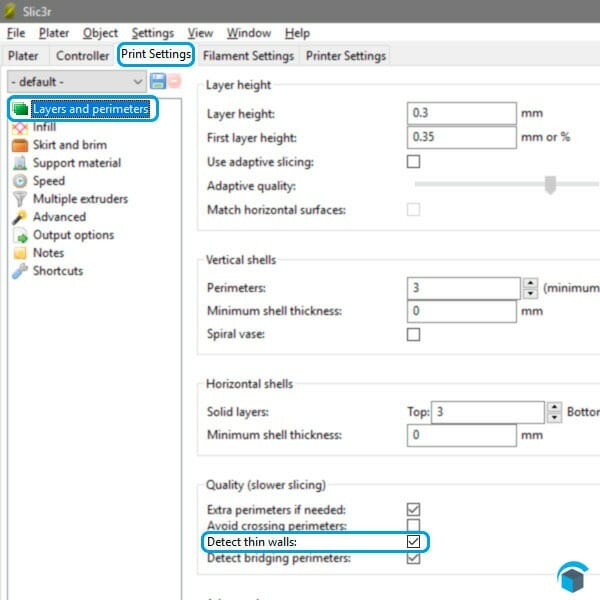

Extrusão de Parede Fina

Se a peça for mais fina que o diâmetro do bico descrito no fatiador, ela não irá aparecer no fatiador. Para isso existe uma configuração que permite que essas partes voltem a aparecer. Com essa opção ativa o fatiador passará a mostrar os pedaços da peça que normalmente não são mostrados por serem mais finos que o bico usado pela impressora.

Mudar Bico

Se costuma imprimir peças muito finas com uma boa frequência, talvez deva considerar a possibilidade de adquirir um bico de menor espessura.

Rotacionar Peça

Talvez rotacionar a peça para que os detalhes finos fiquem no plano Z seja uma boa opção. Essa nem sempre é uma boa solução pois esses detalhes finos possivelmente irão precisar de suportes que podem quebrar a peça ao serem removidos.

Recriar Peça

Se você ainda estiver tendo problemas para imprimir esses recursos finos, outra opção é reprojetar a peça para que ela inclua apenas recursos maiores que o diâmetro do seu bico.

Camadas Faltando

Descrição do Problema — A impressão não foi alterada de forma alguma, mas parece que uma camada inteira está faltando? Muitas vezes esse problema é confundido com outros como "Falta de Plástico na Extrusão" ou "Separação de Camadas"

Causa Geral — Esse é um erro 3D comumente relacionado a eixo problemas mecânicos no eixo Z.

Eixo Z Livre

Certifique-se de que seu eixo Z possa viajar livremente. Em alguns casos, se o filamento não desenrolar suavemente do carretel, o deslocamento do eixo Z pode ser bloqueado ou, se a extrusora for tipo de acionamento direto, o motor da extrusora pode empurrar ela própria para cima.

Checagem Eixo Z

Outro problema comum são as hastes, sejam as da direção X, Y ou Z. Faça algumas verificações:

Lubrificação: Verifique se os carrinhos correm livremente. Se sentir que estão travando procure um lubrificante ideal para os rolamentos usados, não use qualquer ou só irá piorar a situação.

Posicionamento: Mesmo uma pequena mudança na posição de uma haste pode ter um grande impacto na qualidade de cada camada impressa. Portanto verifique se está tudo alinhado.

Haste torta: Se tudo isso não funcionar cheque se sua haste não esta torta, role ela em uma superfície lisa, se ela chacoalhar provavelmente esta torta.

Fiapos e Vazamentos

Descrição do Problema — Sua peça parece estar formando teias? Fiapos aparecem em todos cantos e muitas vezes parecem até cabelos.

Causa Geral — Isto ocorre devido ao plástico que escorre para fora do bico enquanto a extrusora está se movendo para um novo local. .

Ajustar Retração

Os fiapos normalmente ocorrem quando o bico se move de um local para outro e no meio do caminho o bico acaba vazando um pouco do filamento. Para isso existe a retração, ela faz a extrusora puxar o filamento durante esse movimentos, evitando então os vazamentos. Logo é fundamental que essa opção esteja ativada e com boas configurações. Se a opção estiver ativada e o erro persistir seguem as configurações a serem modificadas:

Distância de Retração:Isso determina o quanto de plástico é puxado para trás. Quanto mais puxar menor a probabilidade de se formar fiapos e maior a probabilidade do filamento não voltar a tempo, portanto é necessário um equilíbrio. A maioria das extrusoras de acionamento direto exigem uma distância de retração de 0.5-2.0mm, enquanto algumas extrusoras do tipo Bowden(ex. E3D v6) podem exigir uma distância de retract bem alta, podendo chegar a 15mm, isso ocorre devido à maior distância entre a engrenagem de transmissão e o bico aquecido (hotend). Tente aumentar a distância do Retract de um em um milímetro.

Velocidade de Retração: Isto determina quão rápido o filamento é puxado. Se o filamento retrair muito devagar ele pode vazar antes de chegar no fim do movimento e ocorrer o fiapo. Por outro lado, se o retract estiver muito rápido, o filamento pode se separar dentro do hotend, ou a engrenagem pode até mesmo patinar sobre o filamento. Geralmente existe um ponto entre 20 e 100 mm/s que será o ideal.

Diminuir Temperatura

Se a temperatura estiver muito alta, o plástico no interior do bico irá ficar muito viscoso e irá escorrer do bico com facilidade. No entanto, se a temperatura estiver muito baixa, o plástico ficará muito sólido e terá dificuldade de ser extrusado. Se você estiver certo que as definições do seu retract estão corretas, mas mesmo assim está encontrando esses problemas, tente diminuir a temperatura de extrusão entre 5 e 10 graus. Isto pode ter um impacto significativo na qualidade final da impressão.

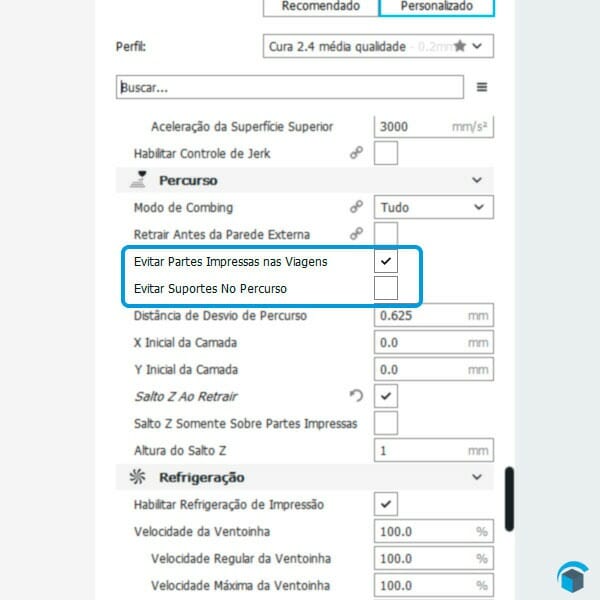

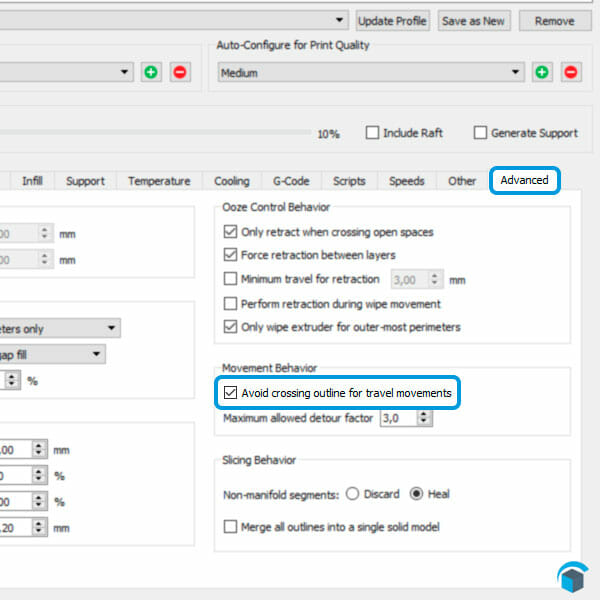

Evitar Lacunas

Normalmente os fiapos ocorrem nos espaços vazios que ficam entre as áreas que estão sendo impressas. Os fatiadores possuem configurações para que se evite essas lacunas e procurem outras rotas menos favoráveis aos fiapos.

Distância das Peças

Se estiver imprimindo várias peças de uma só vez, tente imprimir objetos individuais em vez de colocar vários objetos na mesa de impressão. Isso elimina as movimentações entre os objetos e portanto acaba com os fiapos que geralmente ocorrem os objetos.

Saliências Ruins

Descrição do Problema — As áreas de inclinação sem suporte parecem estar cheia de falhas? Parecem estar caindo?

Causa Geral — A impressora 3D necessita depositar a camada de filamento sempre em cima de alguma coisa ou bem próxima dela, seja a mesa ou em cima de outra camada. Quanto mais distante essa camada dessa base maior vai ser a distância do ângulo entre elas.

No geral a regra é deixar as saliências sem suporte para um máximo de até 45º para impressoras com pouca refrigeração e até 85% para aquelas bem regrigeradas.

Para Testar — Recomendamos este Teste de Saliência para chegar a qualidade das suas inclinações.

Reduzir Altura da Camada

Ao reduzir a altura, aumenta-se o número de camadas dentro de uma mesma área.

Com isso o ângulo entre elas vai diminuir, melhorando então essas saliências.

Tente fazer reduções de 0,1mm á 0,5mm e veja se obtém resultados.

Ajustar Temperatura

A temperatura do bico influência muito nas saliências. Uma maior temperatura pode contribuir para uma melhor fusão entre as camadas.

Entretanto, caso muito elevada pode fazer com que as camadas fiquem "derretidas", provocando então esse efeito caído nas inclinações. Esse é um problema muito comum nas impressões com ABS ou qualquer outra material que necessite de uma impressão sem ventilação.

Tente diminuir a temperatura do bico de 5 á 10 graus e veja se obtém melhores resultados.

Velocidade do Ventilador

Se você está imprimindo em um material como PLA, precisa então ficar atento na velocidade da ventilação.

Isso porque esse tipo de material se não for resfriado no devido tempo, produzirá camadas que são esmagado pelas outras que ficarão acima dela.

Tente aumentar de 10 á 25% da velocidade e veja se obtém resultados.

Caso o Cooller já esteja em 100%, tente adicionar ventilação externa, por exemplo um ventilador de teto, abrir uma porta, etc.

Adicionar Suportes

Se você está imprimindo dentro da regra dos 45º provavelmente, então as dicas anteriores resolverão seu problema.Entretanto se mesmo assim você continua enfrentando esse Erro 3D, sua única solução será o uso de suportes.

Vibrações Fantasmas

Descrição do problema — Pequenas ondas aparecem nas peças como se fossem sombras de alguma outra coisa?

Causa Geral — Essas ondas são conhecidas como fantasma(Ghosting) e normalmente são causadas probemas mecânicos na impressora.

Diminuir Velocidade

Quanto mais alta a velocidade da impressora, mais ela "balança", causando então as vibrações que podem causar o Ghosting.

Entretanto boas estruturas podem conseguir reduzir essas vibrações.

Boas estruturas para impressoras 3D

Um bom exemplos de estrutura estável para impressoras 3D são estruturas em perfil de alumínio(20*20, 30*30...).Como reduzir a velocidade da impressora 3D

Para reduzir a velocidade siga as imagens abaixo.Tente reduzir a velocidade de 10 á 25% e veja se obtém melhores resultados.

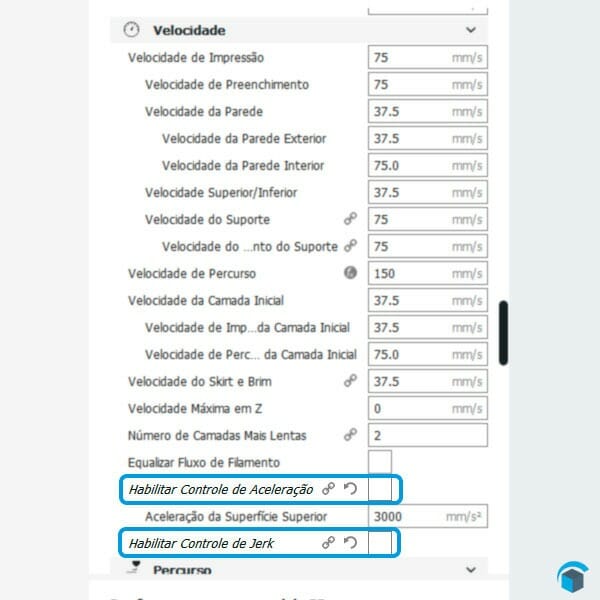

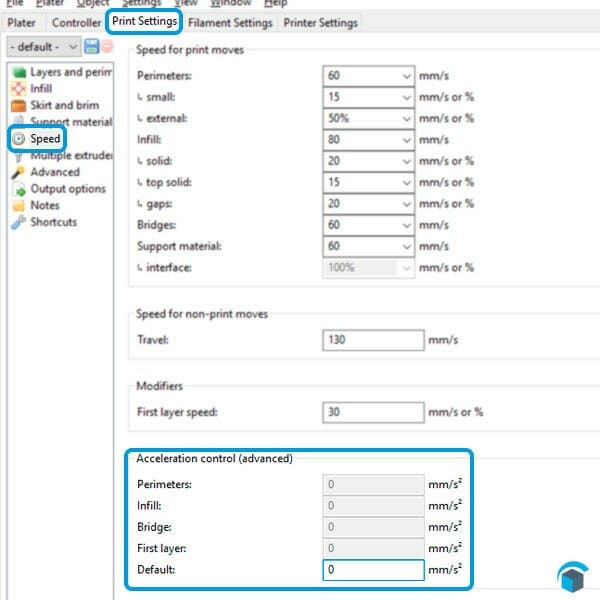

Reduzir Jerk/Aceleração

Geralmente as impressoras 3D possuem configurações nativas de Jerk e aceleração feitas sobre medida para aquele modelo de impressora 3D.

Entretanto há alguns casos que essa configuração é falha e pode ser necessário ajustes.

O que fazem o Jerk e a Aceleração na impressora 3D

Essas configurações controlam a mudança de velocidade ao se mudar de direção.Valores altos resultarão em maiores vibrações e como resultado maiores vibrações fantasmas.

Como alterar os valores de Jerk e Aceleração

Apertar Correias

A correia de impressora 3D é a responsável por passar os movimentos do motor de passo para os carrinhos.

Quando a correia está frouxa pode fazer com que esses movimentos não se passem de forma adequada.

Maneiras de apertar a correia da impressora 3D

- A maneira mais prática de apertar a correia é utilizando tensionadores de correia.

Muitas impressoras 3D já vem com essa função, porém você pode também procurar o tensionador de correia ideal para sua impressora 3D na aba Upgrades imprimíveis no guia de impressoras 3D. - A maneira mais difícil e menos eficiente mas que porém funciona é simplesmente apertar a correia e colocar algo para prender a tensão nas pontas como por exemplo um abraçadeira ou imprimindo um suporte

Limpar Rolamentos

Rolamentos gastos ou sujos causam fricção durante a movimentação do carrinho e portanto podem provocar essas ondas fantasmas.

Como Limpar os Rolamentos da Impressora 3D

Um simples pano úmido já é o suficiente.Caso use lubrificantes nas barras, é importante antes pesquisar se aquele lubrificante é adequado para tal função, pois caso contrário ele poderá ajudar a acumular sujeira dentro dos rolamentos.

A graxa mais indicada para os rolamentos das impressoras 3D é a graxa branca de lítio por ter suas propriedades específicas para essa aplicação.

Colocar Amortecedor

Existem no mercado amortecedores que reduzem as vibrações que podem ocorrer em uma impressora 3D.Como o amortecedor conserta esse Erro 3D?

Esses amortecedores são instalados entre os motores de passo e a impressora.Além disso, eles possuem uma borracha especial que ajuda na redução de vibração.